Dalam gelombang revolusi Industri 4.0, servo motor telah menjadi komponen krusial yang memperkuat berbagai sistem otomasi dan robotik, namun apa sebenarnya servo motor itu, dan mengapa perannya begitu penting? Artikel ini akan menjelajahi fungsi utama servo motor dan aplikasi pada industri 4.0, menyoroti bagaimana komponen ini mengintegrasikan kontrol yang akurat dan efisiensi tinggi dalam aplikasi industri. Dengan memahami lebih dalam tentang servo motor, kita dapat mengungkap bagaimana teknologi ini berkontribusi pada efisiensi operasional, peningkatan produktivitas, dan inovasi dalam konteks era Industri 4.0.

Apa itu Servo Motor?

Servo motor adalah jenis motor listrik yang menggunakan mekanisme umpan balik untuk memantau dan mengontrol pergerakannya. Motor ini dirancang untuk memberikan kontrol gerakan dan pemosisian yang presisi dan akurat, sehingga ideal untuk digunakan dalam otomasi dan robotika.

Motor ini tersedia dalam berbagai ukuran dan gaya yang sesuai dengan berbagai aplikasi, mulai dari proyek hobi kecil hingga mesin industri tugas berat. Pelajari lebih lanjut alat ini dalam artikel Motor Servo: Definisi, Fungsi, dan Keunggulannya berikut.

Mengapa Servo Penting untuk Industri 4.0?

Industri 4.0 mengacu pada revolusi industri keempat, yang ditandai dengan integrasi teknologi canggih, seperti kecerdasan buatan (artificial intelligence), Internet of Things (IoT), dan komputasi awan. Servo sangat penting untuk Industri 4.0 karena mereka menawarkan kemampuan kontrol yang tepat dan akurat untuk mesin yang digunakan dalam proses manufaktur dan otomatisasi.

Mereka memungkinkan mesin bekerja lebih cepat, lebih efisien, dan dengan akurasi yang lebih besar, menghasilkan lebih sedikit kesalahan dan peningkatan produktivitas.

Kegunaan untuk Industri 4.0

Setelah mengetahui apa itu servo motor, ketahui juga peran pentingnya dalam mendukung implementasi industri 4.0 dengan berbagai kegunaannya yang memberikan kontribusi pada efisiensi, fleksibilitas, dan otomatisasi proses industri. Berikut adalah beberapa kegunaan utama servo dalam konteks industri 4.0:

1. Mengontrol Gerakan Supaya Presisi

Servo digunakan secara luas dalam aplikasi yang membutuhkan kontrol gerakan yang presisi, seperti robot industri, mesin CNC, dan sistem pengangkutan otomatis. Kemampuan servo untuk menghasilkan gerakan yang akurat dan responsif memungkinkan penggunaan robot yang presisi tinggi dan sistem produksi yang efisien.

2. Mengotomatisasi Proses Produksi

Servo motor membantu dalam otomatisasi proses produksi dengan menggerakkan peralatan dan mesin dengan tingkat presisi tinggi. Mereka digunakan dalam sistem conveyor, mesin pengepakan, peralatan penanganan material, dan banyak lagi. Servo memungkinkan peralatan bergerak dengan cepat, tetapi tetap mempertahankan kontrol yang presisi, meningkatkan kecepatan dan efisiensi produksi.

3. Mengendalikan Kecepatan dan Torsi

Dalam industri 4.0, servo motor sering digunakan untuk mengendalikan kecepatan dan torsi dalam aplikasi seperti mesin pemrosesan, mesin penggerak, dan sistem penggerak lainnya. Dengan pengaturan yang tepat, motor dapat memberikan kecepatan variabel yang disesuaikan dengan kebutuhan produksi, meningkatkan fleksibilitas dan kemampuan adaptasi dalam lingkungan produksi yang dinamis.

4. Sebagai Sistem Pengaturan Posisi

Servo motor digunakan dalam sistem pengaturan dan posisi yang memerlukan tingkat presisi yang tinggi. Contohnya adalah pengaturan posisi robot industri, mesin pemrosesan dengan toleransi ketat, dan sistem pick-and-place otomatis. Motor memungkinkan pergerakan yang akurat dan konsisten, yang sangat penting dalam memastikan kualitas produk dan keandalan proses produksi.

5. Mampu Mempercepat Respon Perubahan

Servo motor memiliki kemampuan untuk merespons perubahan secara cepat, baik dalam hal posisi maupun kecepatan gerakan. Hal ini penting dalam lingkungan industri 4.0 yang seringkali memerlukan adaptasi cepat terhadap perubahan produk, permintaan pelanggan, atau skenario produksi yang berubah. Dengan servo motor, perubahan dapat diakomodasi dengan respons yang cepat dan akurat.

6. Bisa Diintegrasikan dengan Sistem Kontrol dan Sensor

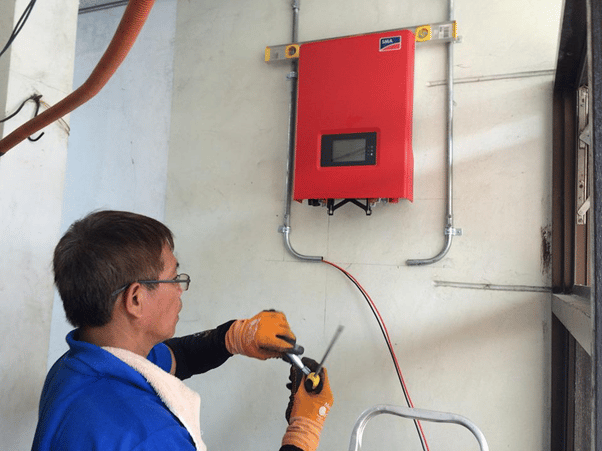

Servo motor dapat dengan mudah diintegrasikan dengan sistem kontrol yang cerdas dan sensor yang mendukung teknologi industri 4.0, seperti sistem sensorik cerdas, pemrosesan data real-time, dan konektivitas IoT. Integrasi ini memungkinkan motor beroperasi dalam sistem yang lebih terhubung dan adaptif, memberikan keuntungan dalam hal pengawasan, pemantauan, dan optimasi kinerja.

Dalam rangka meningkatkan efisiensi, presisi, dan fleksibilitas produksi, motor menjadi salah satu komponen kunci dalam implementasi industri 4.0. Dengan kemampuan mereka dalam mengontrol gerakan, memastikan presisi, dan merespons perubahan dengan cepat, servo memainkan peran yang vital dalam mendorong inovasi dan transformasi dalam industri modern.

Prinsip dan Cara Kerja Servo

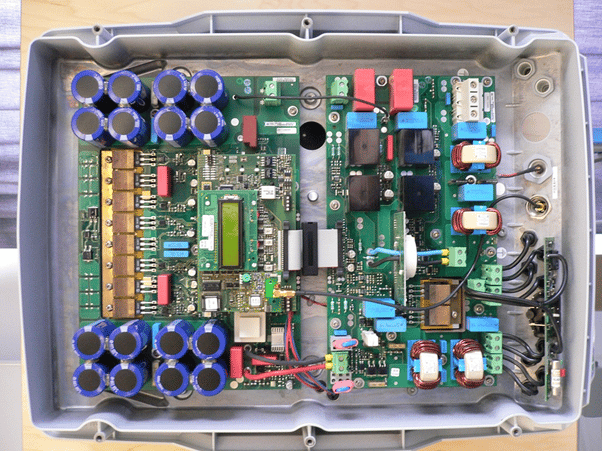

Alat ini bekerja menggunakan sistem kontrol loop tertutup, yang berarti mereka terus menerima umpan balik dari sensor dan menyesuaikan gerakannya.

Sistem umpan balik terdiri dari encoder yang mengukur posisi, kecepatan, arah motor, dan pengontrol yang menginterpretasikan data ini dan mengirimkan sinyal ke motor. Pengontrol dapat menyesuaikan tegangan dan arus motor untuk mempertahankan gerakan yang akurat dan tepat.

Manfaat dan Dampak Positif dalam Industri

Manfaat dan dampak positif dari penggunaan servo dalam industri 4.0 sangat signifikan. Berikut adalah beberapa manfaat dan dampak positif yang dapat dijelaskan:

1. Presisi dan Akurasi Tinggi

Salah satu manfaat utama servo adalah kemampuannya untuk memberikan gerakan yang presisi dan akurat. Ini sangat penting dalam industri yang membutuhkan tingkat presisi yang tinggi, seperti robot industri, sistem pengukuran, dan pemrosesan otomatis. Dengan servo motor, gerakan dapat dikendalikan dengan tepat sesuai dengan kebutuhan, yang menghasilkan kualitas produk yang lebih baik.

2. Kecepatan dan Responsivitas

Servo memiliki kemampuan untuk mencapai kecepatan tinggi dan merespons perubahan dalam waktu singkat. Hal ini memungkinkan industri untuk meningkatkan efisiensi produksi, mengurangi waktu siklus, dan meningkatkan produktivitas.

Kecepatan dan responsivitas servo juga penting dalam aplikasi yang membutuhkan tindakan cepat, seperti mesin pengemasan dan sistem otomatisasi yang membutuhkan pengambilan keputusan real-time.

3. Kontrol yang Fleksibel

Servo memungkinkan kontrol yang fleksibel terhadap gerakan dan torsi. Dengan pengaturan yang tepat, motor dapat memberikan kecepatan variabel, gerakan yang presisi, dan kemampuan untuk mengubah torsi sesuai kebutuhan. Fleksibilitas ini memungkinkan adaptasi yang mudah terhadap berbagai macam aplikasi dan kebutuhan produksi yang berbeda.

4. Efisiensi Energi

Servo motor dirancang untuk efisiensi energi yang tinggi. Mereka menggunakan daya yang tepat untuk menggerakkan beban dan memiliki kemampuan untuk menghemat energi saat tidak aktif. Dalam konteks industri 4.0 yang berfokus pada keberlanjutan dan efisiensi, servo dapat membantu mengurangi konsumsi energi dan dampak lingkungan yang negatif.

5. Integrasi dengan Teknologi Cerdas

Servo motor dapat dengan mudah diintegrasikan dengan teknologi cerdas lainnya, seperti sensorika cerdas, sistem kontrol cerdas, dan konektivitas IoT. Integrasi ini memungkinkan motor beroperasi dalam sistem yang lebih terhubung dan adaptif.

Data yang dikumpulkan oleh sensor dapat digunakan untuk melakukan pemantauan dan pemeliharaan prediktif, meningkatkan efisiensi, dan mengoptimalkan kinerja motor.

6. Keandalan dan Umur Pemakaian yang Panjang

Servo umumnya memiliki umur pemakaian yang panjang dan tahan lama. Mereka dibangun dengan komponen berkualitas tinggi dan desain yang kokoh. Keandalan yang tinggi ini penting dalam industri yang memerlukan operasi yang terus-menerus dan tanpa gangguan.

Dengan penggunaan yang tepat dan pemeliharaan yang baik, motor dapat bertahan lama dan mengurangi biaya perawatan dan penggantian.

Aplikasi di Industri 4.0

Setelah mengetahui apa itu servo motor dan tantangan penerapannya, Anda juga perlu mengetahui berbagai aplikasinya dalam industri 4.0. Beberapa contoh aplikasi utama di industri 4.0 meliputi:

1. Robot untuk Industri

Servo motor digunakan secara luas dalam dunia robot untuk industri untuk menggerakkan sendi dan memberikan presisi dan kontrol gerakan yang tinggi. Mereka memungkinkan robot untuk melakukan tugas-tugas yang kompleks dan presisi, seperti pengelasan, pengeboran, dan pemindahan barang.

2. Mesin CNC (Computer Numerical Control)

Servo motor digunakan dalam mesin CNC untuk menggerakkan sumbu dan meja kerja dengan presisi tinggi. Mereka memungkinkan pemrosesan material yang akurat dan kompleks dalam industri manufaktur, seperti pemotongan, pengeboran, dan penggilingan.

3. Sistem Penggerak Otomatis

Servo digunakan sebagai penggerak utama dalam sistem penggerak otomatis, seperti conveyor, transportasi material, dan sistem penanganan bahan. Mereka memberikan gerakan yang presisi dan kecepatan yang variabel, sesuai dengan kebutuhan produksi.

Selain itu, servo motor juga digunakan dalam aplikasi seperti kendaraan otonom, produksi semi-otonom, sistem kontrol industri, dan berbagai aplikasi IoT (Internet of Things) dalam industri 4.0.

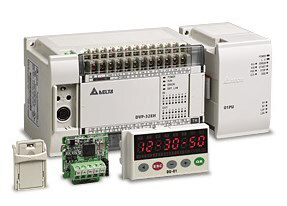

Apakah Anda sedang mencari servo motor?

Setelah mempelajari tentang servo motor dan perannya dalam industri 4.0, inilah saatnya untuk mengambil langkah nyata. Dapatkan servo motor berkualitas premium yang Anda butuhkan dari Delta Mitra Solusindo. Jangan lewatkan kesempatan untuk meningkatkan efisiensi dan kinerja mesin Anda dengan solusi terbaik dari kami!

Alamat: Jl. Diponegoro VI No. 63, Kec. Banyumanik, Kota Semarang

Telepon: +62 24 7640 2285

WhatsApp: +62 811 320 0880

Email: [email protected]

Jam Kerja: Senin – Jumat (08.00 – 17.00 WIB)