Dalam dunia otomasi, pemilihan platform pengendalian seperti PLC dan Arduino sering kali menjadi perdebatan. Kedua platform ini memiliki kelebihan dan kelemahan masing-masing yang perlu dipertimbangkan. Dalam artikel ini, akan memperinci definisi, fungsi dasar, komparasi, serta mengevaluasi mana yang lebih efektif antara PLC dan Arduino.

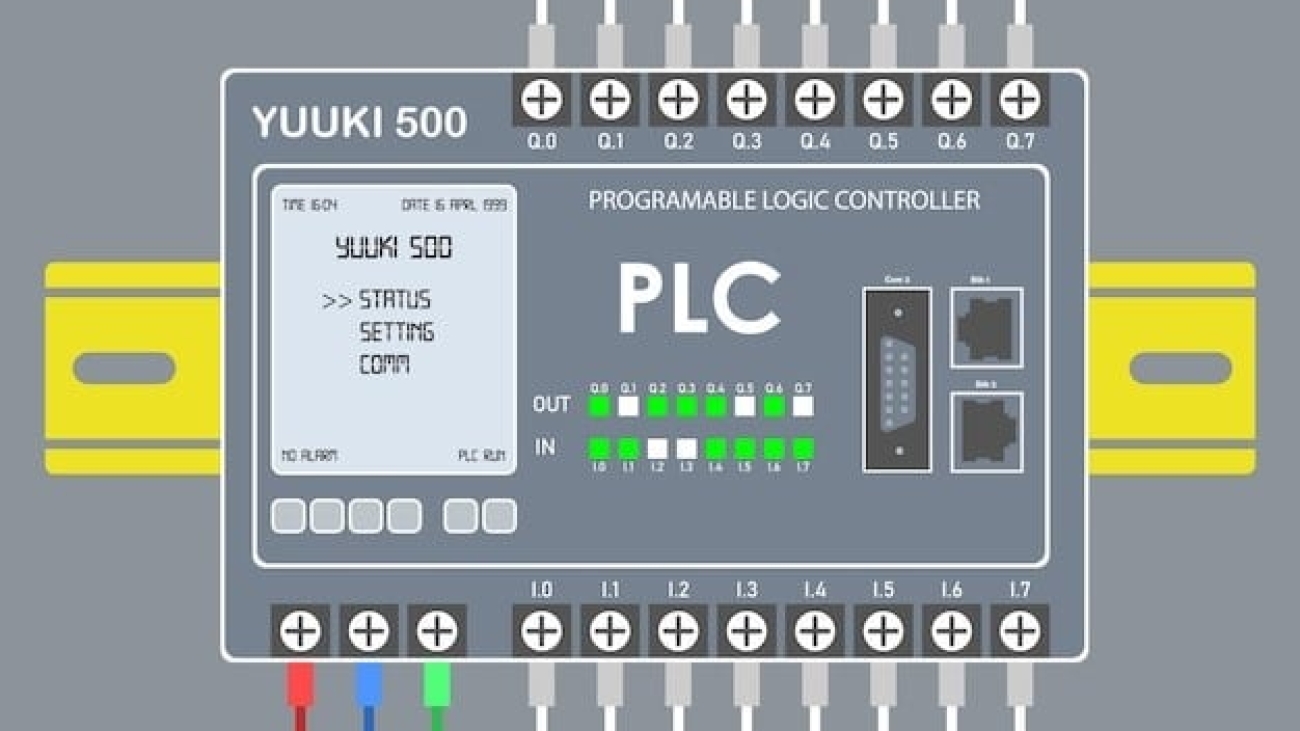

Definisi dan Fungsi Dasar PLC

PLC (Programmable Logic Controller) adalah sebuah perangkat elektronik yang digunakan untuk mengontrol proses otomatisasi dalam industri. PLC memproses informasi dari berbagai sensor dan input digital, kemudian merespons dengan mengontrol output berdasarkan program yang telah diprogram di dalamnya. PLC biasanya digunakan untuk aplikasi industri yang memerlukan kontrol yang stabil dan cepat.

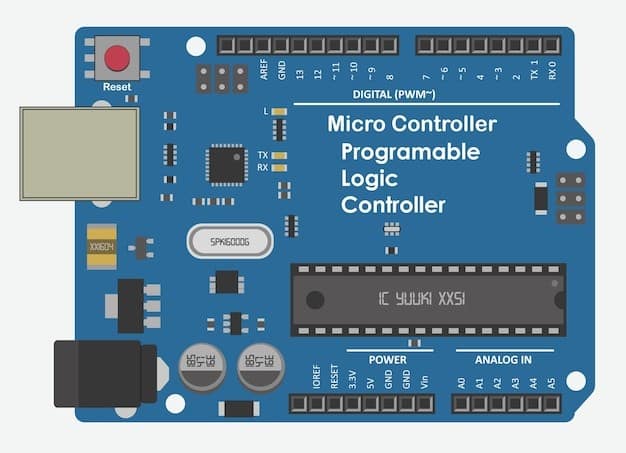

Definisi dan Fungsi Dasar Arduino Sebagai Mikrokontroler

Arduino adalah sebuah platform open-source yang digunakan untuk mengembangkan perangkat elektronik yang berbasis mikrokontroler. Arduino memiliki kemampuan untuk membaca input dari sensor dan melakukan tindakan berdasarkan program yang telah ditulis menggunakan Arduino IDE. Arduino sering digunakan untuk proyek DIY (Do-It-Yourself) dan prototyping karena kemudahan penggunaannya dan biaya yang relatif rendah.

Komparasi PLC vs Arduino

Lalu bagaimana dengan perbandingan antara PLC vs Arduino? Selengkapnya di bawah ini:

1. Kemampuan Input/Output (I/O)

PLC memiliki kemampuan I/O yang lebih besar dan beragam dibandingkan dengan Arduino. PLC dapat mengakomodasi ratusan input dan output digital dan analog, sementara Arduino memiliki keterbatasan dalam jumlah I/O yang tersedia.

2. Prosesor dan Memori

PLC biasanya dilengkapi dengan prosesor yang kuat dan memori yang besar, memungkinkan untuk menangani aplikasi yang kompleks dan memori yang cukup untuk menyimpan program-program yang rumit. Sementara Arduino memiliki prosesor dan memori yang lebih terbatas, sehingga lebih cocok untuk proyek-proyek yang sederhana.

3. Kemampuan Pemrograman

PLC menggunakan bahasa pemrograman khusus seperti ladder logic, structured text, atau function block diagram. Sementara Arduino menggunakan bahasa pemrograman yang lebih umum seperti C/C++. Meskipun kedua platform ini memiliki kurva belajar yang berbeda, namun PLC cenderung lebih kompleks dalam pemrogramannya.

4. Interface dan Komunikasi

PLC biasanya dilengkapi dengan berbagai jenis interface dan protokol komunikasi industri seperti Modbus, Profibus, atau Ethernet/IP, yang memungkinkan integrasi dengan sistem-sistem yang ada di lingkungan industri. Arduino juga dapat berkomunikasi dengan berbagai perangkat eksternal melalui protokol seperti I2C, SPI, dan serial, namun lebih terbatas dalam kemampuan komunikasi industri.

5. Ketahanan dan Keandalan

PLC dirancang untuk operasi yang kontinyu dalam lingkungan industri yang keras, sehingga biasanya lebih tahan terhadap getaran, suhu ekstrem, dan gangguan elektromagnetik. Di sisi lain, Arduino lebih rentan terhadap kondisi lingkungan yang ekstrem dan biasanya digunakan dalam lingkungan yang lebih terkontrol.

6. Skalabilitas dan Modularitas

PLC memiliki kemampuan untuk ditambahkan dengan modul-modul eksternal sesuai dengan kebutuhan aplikasi, sehingga lebih fleksibel dalam hal skalabilitas. Namun, Arduino juga dapat diperluas dengan menggunakan shield-shield eksternal untuk menambahkan fitur-fitur tambahan.

7. Biaya dan Ketersediaan

Secara umum, Arduino lebih terjangkau dalam hal biaya dibandingkan dengan PLC. Namun, biaya tidak selalu menjadi faktor utama dalam pemilihan platform, karena ketersediaan suku cadang, dukungan teknis, dan masa pakai perangkat juga perlu dipertimbangkan.

Mana yang Lebih Efektif antara PLC atau Arduino?

Pemilihan antara PLC dan Arduino tergantung pada kebutuhan spesifik dari aplikasi yang akan dikendalikan. Untuk aplikasi industri yang membutuhkan kontrol yang stabil, handal, dan cepat, PLC mungkin menjadi pilihan yang lebih tepat. Sementara untuk proyek-proyek DIY atau prototyping yang membutuhkan fleksibilitas dan biaya yang rendah, Arduino bisa menjadi pilihan yang lebih efektif.

Jadi, dalam memilih antara PLC dan Arduino, penting untuk mempertimbangkan berbagai faktor seperti kebutuhan aplikasi, kompleksitas sistem, biaya, dan lingkungan operasional. Tidak ada satu platform yang cocok untuk semua aplikasi, namun dengan pemahaman yang baik tentang kelebihan dan kelemahan masing-masing, Anda dapat membuat keputusan yang lebih terinformasi untuk mencapai tujuan proyek Anda dengan efektif.

Rekomendasi Distributor PLC Terpercaya

Setelah memahami keunggulan dan efektivitas PLC dibandingkan Arduino untuk kebutuhan industri Anda, kini saatnya mengambil langkah berikutnya. Temukan rekomendasi distributor PLC terpercaya dengan mengunjungi Delta Mitra Solusindo. Jangan lewatkan kesempatan untuk meningkatkan efisiensi dan produktivitas dengan solusi terbaik dari kami.

Alamat: Jl. Diponegoro VI No. 63, Kec. Banyumanik, Kota Semarang

Telepon: +62 24 7640 2285

WhatsApp: +62 811 320 0880

Email: [email protected]

Jam Kerja: Senin – Jumat (08.00 – 17.00 WIB)