Dalam era teknologi yang terus berkembang, pengukuran perubahan sudut atau rotasi dalam berbagai aplikasi memiliki peran yang semakin penting. Rotary encoder, sebuah perangkat elektronik yang mampu mengkonversi gerakan mekanis berputar menjadi sinyal listrik, menjadi elemen kunci dalam memenuhi kebutuhan tersebut. Rotary encoder menawarkan fleksibilitas dan akurasi tinggi dalam mengukur perubahan sudut atau posisi, dan digunakan dalam beragam konteks, mulai dari industri hingga peralatan konsumen.

Artikel ini akan menjelaskan apa itu rotary encoder, bagaimana mereka bekerja, dan fokus pada peran dan kegunaannya yang penting dalam berbagai aplikasi.

Apa Itu Rotary Encoder?

Rotary encoder adalah perangkat elektronik yang dirancang untuk mengubah pergerakan mekanis berputar menjadi sinyal listrik. Ini adalah alat yang sangat fleksibel dan berguna dalam mengukur perubahan sudut, baik dalam sistem industri, mesin CNC, kendaraan, atau peralatan konsumen.

Prinsip Kerja Rotary Encoder

Berikut prinsip kerja rotary encoder:

1. Disk Berlubang

Rotary encoder memiliki disk berlubang yang dipasang pada poros yang berputar. Disk ini memiliki lubang-lubang yang ditempatkan secara merata di sekitar tepi disk. Lubang-lubang ini membentuk pola tertentu, yang akan mengubah jumlah cahaya yang diteruskan melalui disk saat disk berputar.

2. Sumber Cahaya (LED)

Di satu sisi disk terdapat sumber cahaya, seringkali menggunakan LED (Light Emitting Diode). Sumber cahaya ini berfungsi untuk menerangi disk berlubang.

3. Sensor Optik (Photo Detector)

Di sisi berlawanan dari disk, terdapat sensor optik, yang sering kali berupa photo transistor atau photo diode. Sensor ini mendeteksi intensitas cahaya yang melewati lubang-lubang pada disk.

Jenis Rotary Encoder

Rotary encoder terdiri dari dua komponen utama: poros yang berputar dan elemen sensor. Saat poros berputar, elemen sensor menghasilkan pulsa listrik yang sesuai dengan putaran tersebut. Dua jenis utama rotary encoder adalah encoder inkremental dan encoder absolut.

1. Rotary Encoder Incremental

Encoder incremental menghasilkan pulsa elektrik ketika poros berputar, dan frekuensi pulsa ini meningkat atau berkurang sesuai dengan kecepatan dan arah rotasi. Ini memberikan informasi tentang perubahan sudut atau pergerakan relatif dari posisi awalnya. Jumlah pulsa yang dihasilkan dalam satu putaran penuh dari poros encoder inkremental disebut “resolusi.”

Rotary encoder incremental cocok untuk aplikasi di mana Anda perlu mengetahui perubahan relatif dalam rotasi, seperti mengukur putaran roda kendaraan atau memantau kecepatan rotasi mesin.

2. Rotary Encoder Absolute

Encoder absolut memberikan informasi yang sangat akurat tentang posisi sudut. Ini memiliki beberapa jalur yang menghasilkan kode biner unik yang mewakili posisi sudut yang tepat dari poros. Ketika poros berputar, kode biner ini membantu menentukan sudutnya dengan presisi tinggi.

Encoder absolut sering digunakan dalam aplikasi di mana pengetahuan tentang posisi yang akurat diperlukan, seperti dalam robotik, mesin CNC, dan sistem kontrol industri yang rumit.

Komponen Utama Rotary Encoder

Komponen utama dari rotary encoder tergantung pada jenis encoder tersebut, baik itu encoder inkremental atau encoder absolut. Berikut adalah komponen utama yang biasanya ditemukan dalam rotary encoder:

1. Poros

Poros adalah komponen mekanis utama dari rotary encoder. Ini adalah bagian yang berputar dan yang akan diukur pergerakannya. Poros encoder akan terhubung ke objek yang berputar, dan perubahan posisi atau rotasi dari poros inilah yang akan diukur oleh encoder.

2. Cakram

Cakram adalah cincin datar yang biasanya terpasang pada poros encoder. Cakram dapat terbuat dari bahan optik atau magnetik, tergantung pada jenis encoder. Pada cakram terdapat pola cincin atau jalur yang digunakan untuk mendeteksi perubahan posisi saat cakram berputar.

3. Sensor

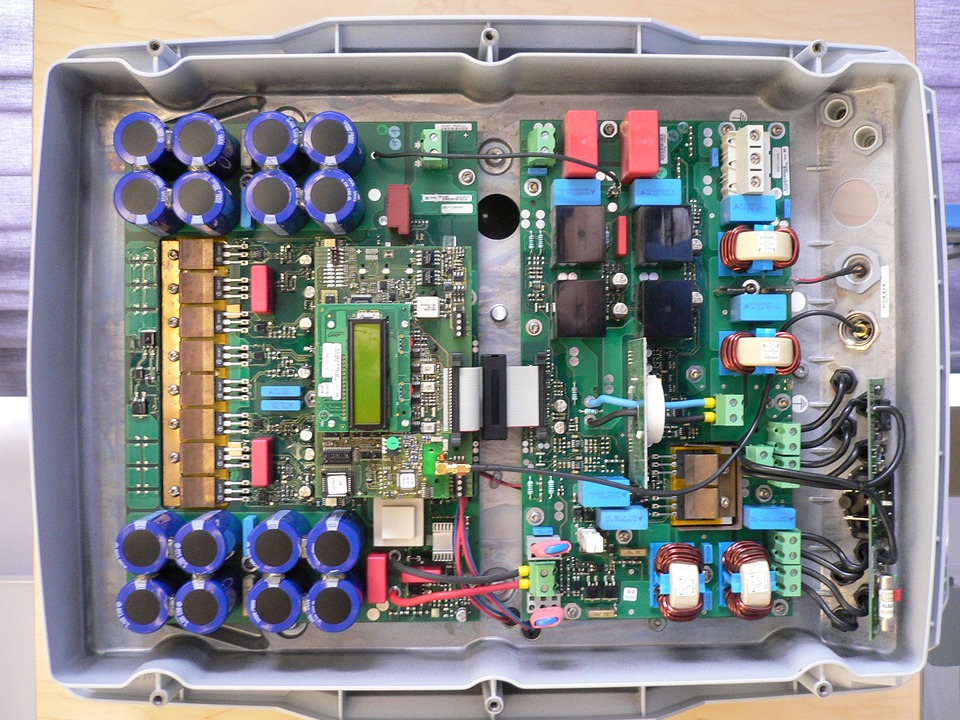

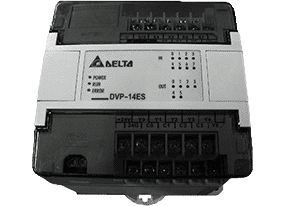

Sensor adalah komponen elektronik yang digunakan untuk mendeteksi perubahan pada cakram saat berputar. Sensor ini dapat berupa sensor cahaya (optik) atau sensor magnetik, tergantung pada jenis encoder yang digunakan. Sensor ini akan menghasilkan sinyal listrik sebagai respons terhadap perubahan yang dideteksi pada cakram. Dapatkan Smart Sensor Delta dari Delta Mitra Solusindo.

4. Elektronika Pengolahan Sinyal

Sinyal listrik yang dihasilkan oleh sensor harus diolah agar dapat digunakan atau dibaca. Ini melibatkan elektronika pengolahan sinyal yang dapat mengubah sinyal tersebut menjadi data yang berguna, seperti pulsa atau kode biner yang mewakili perubahan posisi atau rotasi.

Kelebihan dan Kekurangan Rotary Encoder

Rotary encoder memiliki berbagai kelebihan dan kekurangan yang perlu dipertimbangkan tergantung pada aplikasi dan kebutuhan spesifik. Berikut adalah kelebihan dan kekurangan dari rotary encoder.

Kelebihan Rotary Encoder

Rotary encoder mampu memberikan pengukuran sudut atau posisi dengan presisi yang sangat tinggi. Hal ini menjadikannya pilihan ideal untuk aplikasi yang memerlukan pengukuran yang akurat. Selain itu memiliki resolusi yang sangat tinggi, memungkinkan pengukuran perubahan kecil dalam rotasi.

Rotary encoder dengan teknologi optik atau magnetik seringkali memiliki perlindungan terhadap debu dan kotoran, sehingga dapat digunakan di lingkungan yang berdebu atau kotor.

Kekurangan Rotary Encoder

Rotary encoder bisa rentan terhadap guncangan dan getaran. Guncangan kuat atau getaran dapat menyebabkan kerusakan atau perubahan posisi yang tidak diinginkan.

Beberapa rotary encoder, terutama encoder absolut dengan resolusi tinggi, dapat menjadi mahal. Ini mungkin membuatnya kurang cocok untuk aplikasi dengan anggaran terbatas.

Instalasi rotary encoder memerlukan perhatian khusus untuk memastikan poros encoder dan elemen sensor terpasang dengan benar. Ini bisa memerlukan keterampilan teknis.

Aplikasi dan Penggunaan Rotary Encoder

Rotary encoder memiliki berbagai aplikasi dan penggunaan yang luas di berbagai industri dan sistem. Berikut adalah beberapa contoh aplikasi dan penggunaan utama rotary encoder.

1. Mesin CNC (Computer Numerical Control)

Rotary encoder digunakan dalam mesin CNC untuk mengukur pergerakan akurat alat pemotong. Mereka membantu mengendalikan posisi alat pemotong dan memastikan hasil pengerjaan yang presisi.

2. Robotika

Dalam robotika, rotary encoder digunakan untuk mengukur dan mengontrol pergerakan sendi robot. Hal ini memungkinkan robot untuk bergerak dengan akurasi tinggi dan menjalankan tugas-tugas yang rumit.

3. Peralatan Medis

Rotary encoder digunakan dalam berbagai peralatan medis, seperti perangkat pemindai gambar medis, peralatan bedah, dan peralatan yang memerlukan pengukuran posisi atau pergerakan yang akurat.

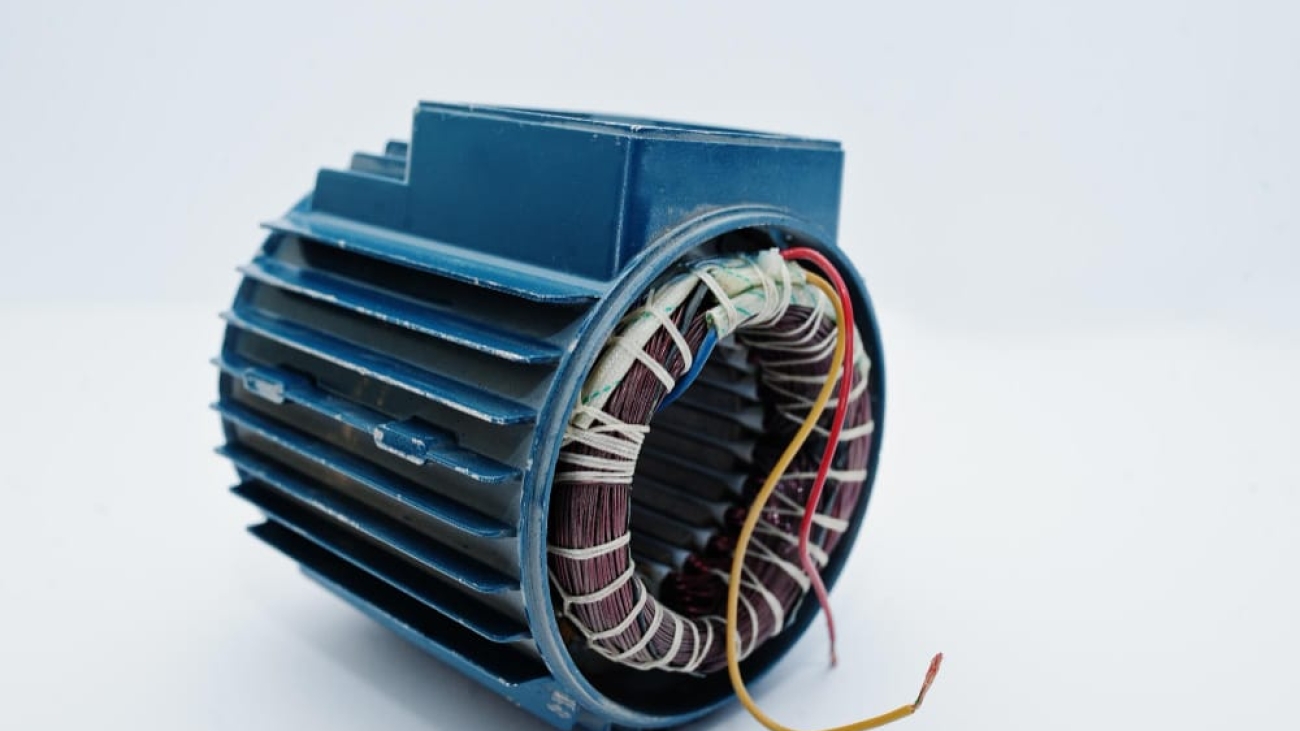

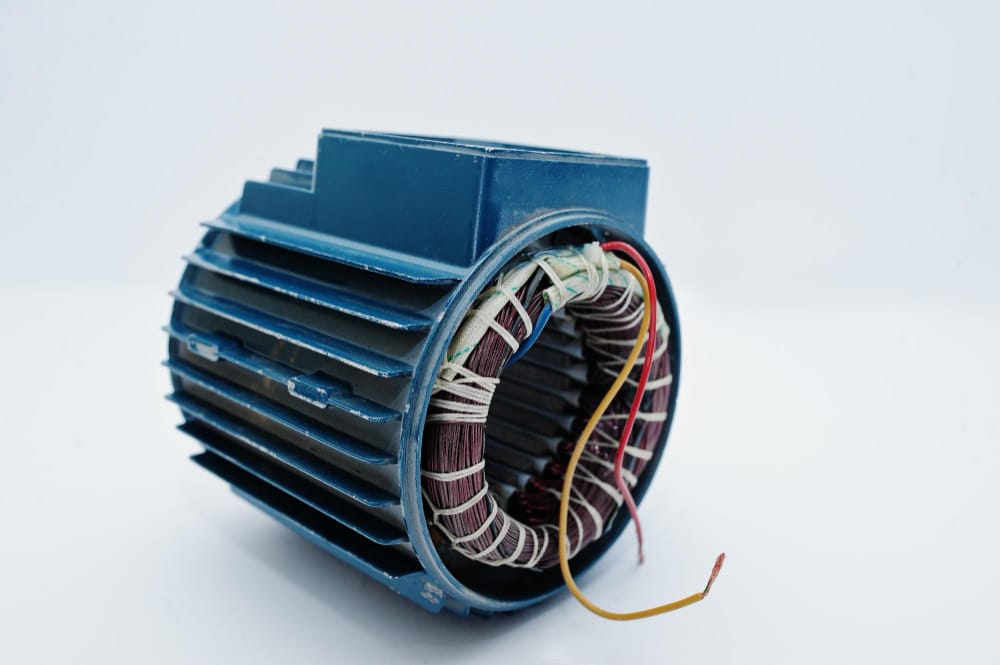

4. Industri Manufaktur

Rotary encoder digunakan dalam berbagai sistem kontrol industri, seperti mesin penggilingan, pengelasan, dan pembentukan logam. Mereka membantu mengendalikan pergerakan mesin dan mengukur posisi dengan presisi tinggi.

Kesimpulan

Rotary encoder memiliki banyak kegunaan dalam berbagai industri, termasuk kendali motor, mesin CNC, robotik, otomotif, dan banyak lagi. Mereka memberikan akurasi tinggi dalam mengukur posisi dan rotasi, membantu meningkatkan efisiensi dan kinerja dalam berbagai aplikasi. Dengan teknologi ini, kita dapat mencapai kontrol yang lebih baik atas berbagai perangkat dan sistem, membantu memajukan otomatisasi dan presisi dalam berbagai aspek kehidupan kita.Setelah memahami secara mendalam mengenai apa itu Rotary Encoder dan manfaat vitalnya dalam dunia otomasi, inilah saatnya Anda meningkatkan efisiensi dan akurasi sistem Anda dengan Smart Sensors Delta dari Delta Mitra Solusindo. Sebagai distributor resmi Delta di Semarang, kami menawarkan berbagai jenis Smart Sensors Delta yang dirancang khusus untuk memenuhi kebutuhan spesifik dalam sistem otomasi industri Anda. Jangan lewatkan kesempatan untuk memaksimalkan kinerja mesin dan peralatan Anda. Hubungi kami sekarang juga untuk mendapatkan informasi lebih lanjut tentang Smart Sensors Delta dan bagaimana mereka dapat membantu Anda mencapai hasil yang lebih maksimal!