Mengganti sistem otomasi bukanlah perkara mudah. Banyak perusahaan yang masih ragu beralih dari Siemens karena khawatir harus mengulang pemrograman, mengganti kabel, atau menghentikan produksi terlalu lama. Padahal, ada solusi yang menawarkan efisiensi tanpa risiko teknis tersebut yaitu Huceen, sebuah alternatif Siemens yang kompatibel untuk sistem otomasi eksisting.

Produk Huceen dirancang agar langsung bisa menggantikan perangkat Siemens yang sudah ada di lapangan. Tanpa re-coding, tanpa konfigurasi ulang besar, dan tanpa downtime. Dalam artikel ini kami akan membahas sisi teknis dari kompatibilitas Huceen, mulai dari arsitektur sistem, dukungan ladder logic, protokol komunikasi industri, hingga validasi teknis di lapangan.

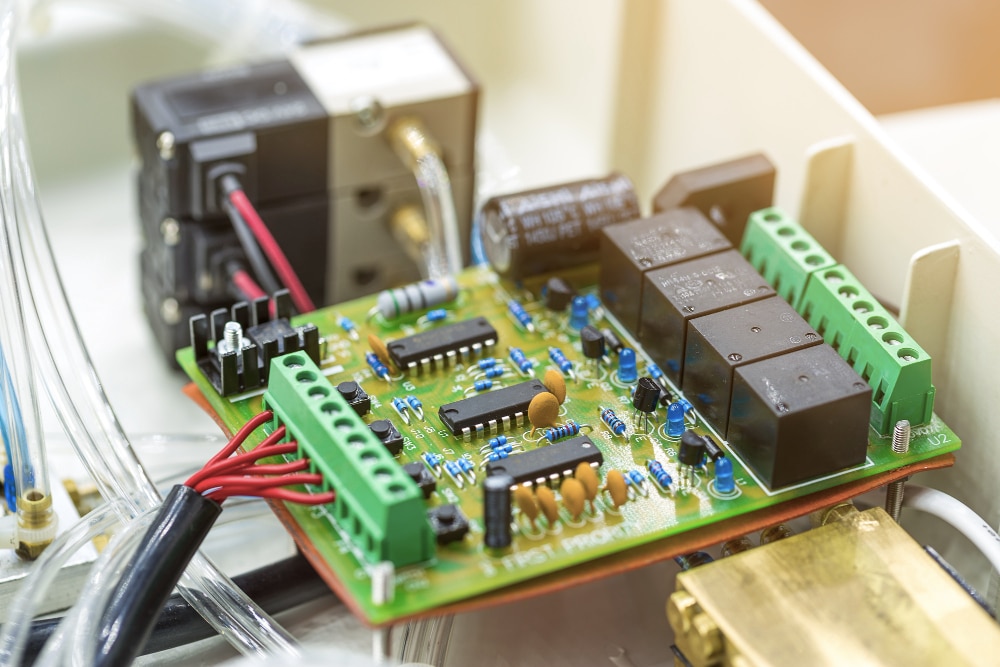

Arsitektur Sistem Huceen Dirancang Mirip dengan Siemens

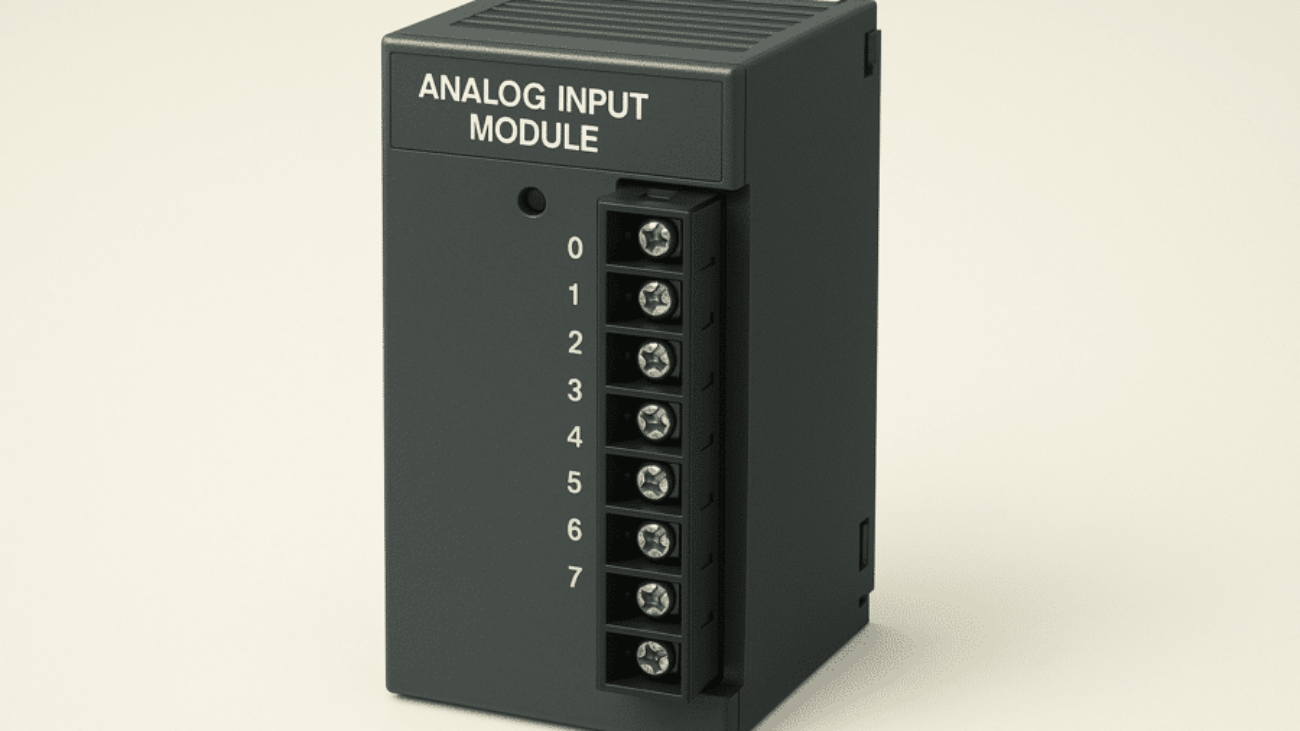

Salah satu alasan mengapa Huceen sangat mudah diintegrasikan ke sistem otomasi eksisting adalah karena arsitekturnya sengaja dibuat menyerupai Siemens, terutama untuk tipe-tipe populer seperti S7-1200 dan S7-300.

Secara hardware, posisi port, layout I/O, dan bahkan dimensi fisik perangkat Huceen sangat mirip dengan Siemens. Dari sisi sistem internal, logika operasinya juga mengikuti standar Siemens. Hal ini memudahkan teknisi langsung mengenali alur instalasi tanpa perlu pelatihan tambahan.

Dengan desain ini, Huceen dapat langsung dipasang di dalam panel kontrol yang sebelumnya memakai Siemens. Tidak perlu mengganti wiring atau merombak enclosure, membuat instalasi berjalan cepat dan minim gangguan.

Huceen Mendukung Format Ladder Logic dan Addressing Siemens

Salah satu tantangan dalam migrasi sistem otomasi adalah perbedaan dalam bahasa pemrograman atau struktur alamat data (addressing). Namun, Huceen telah mengadopsi format ladder logic dan addressing yang sesuai dengan sistem Siemens. Artinya, Anda tidak perlu menulis ulang program dari awal. Sistem Huceen mampu mengenali:

- Struktur memory Siemens seperti M, I, Q, dan DB

- Instruction set standar pada TIA Portal atau STEP 7

- Format ladder logic yang sudah umum digunakan oleh teknisi di lapangan

Ini memberikan fleksibilitas tinggi bagi pengguna karena program lama tetap dapat digunakan, terutama untuk S7-1200 dan S7-300. Huceen meminimalkan hambatan teknis yang sering muncul saat migrasi sistem.

Protokol Komunikasi Huceen Sama dengan Siemens (Profibus, Modbus, Ethernet/IP)

Kompatibilitas komunikasi adalah kunci dari integrasi sistem yang sukses. Huceen menjawab kebutuhan ini dengan menggunakan protokol komunikasi industri yang sama dengan Siemens, seperti:

- Profibus

- Profinet

- Modbus RTU / TCP

- Ethernet/IP

Dengan protokol ini, perangkat Huceen dapat langsung terkoneksi ke PLC, HMI, SCADA, dan perangkat industri lainnya—tanpa perlu mengganti topologi jaringan atau kabel yang sudah terpasang.

Sistem Anda tetap berjalan seperti biasa, hanya perangkat kerasnya yang berubah. Ini menjadi solusi ideal untuk industri yang ingin beralih secara efisien, tanpa risiko re-routing atau perubahan struktur komunikasi.

Produk Huceen Siap Plug-and-Play tanpa Downtime

Salah satu keunggulan terbesar Huceen adalah kemampuannya untuk langsung digunakan (plug-and-play) di sistem Siemens, terutama untuk seri S7-1200 dan S7-300. Program yang sebelumnya dibuat untuk Siemens dapat langsung dijalankan di perangkat Huceen tanpa ubah konfigurasi atau logika ladder.

Untuk seri S7-200 Smart, Huceen menyediakan penggantinya, yaitu H7-200 Smart. Meski program lama bisa di-upload dan digunakan kembali, tetap diperlukan konfigurasi ulang pada parameter dan pengaturan komunikasi. Namun demikian, proses ini tetap lebih ringan dibanding mengganti ke brand yang benar-benar berbeda secara arsitektur. Dengan sistem plug-and-play ini, waktu henti (downtime) bisa dihindari, dan perusahaan tidak perlu menghentikan produksi hanya untuk migrasi sistem.

Validasi Lapangan Menunjukkan Stabilitas Operasional Tanpa Perlu Engineering Tambahan

Pengalaman teknikal di berbagai proyek telah membuktikan bahwa Huceen dapat dioperasikan langsung di sistem Siemens tanpa penyesuaian ulang kode program, terutama pada kasus penggantian S7-300. Tim engineering tidak perlu membuat ulang skema logika atau setting parameter dari awal.

Beberapa industri logistik dan manufaktur telah melakukan penggantian PLC Siemens dengan Huceen dalam waktu kurang dari satu hari, tanpa terjadi kendala sistem. Program lama tetap berjalan, HMI tetap terhubung, dan komunikasi antar perangkat tetap lancar. Hal ini memperlihatkan bahwa validasi teknis di lapangan bukan hanya klaim, tapi terbukti berjalan stabil dan aman digunakan, bahkan pada sistem otomasi yang kompleks.

Kesimpulan

Huceen hadir sebagai jawaban atas kebutuhan industri yang ingin tetap efisien tanpa harus memulai dari awal. Dengan arsitektur sistem yang menyerupai Siemens, dukungan ladder logic dan addressing, protokol komunikasi identik, serta kemampuan plug-and-play—Huceen menjadi alternatif Siemens yang kompatibel untuk sistem otomasi eksisting. Hal ini membuat perusahaan tidak perlu khawatir soal downtime hingga biaya engineering tambahan.

Rekomendasi Distributor Produk Huceen Terpercaya

Ingin mengganti perangkat Siemens tanpa ribet re-coding, tanpa downtime, dan tetap hemat biaya? Produk Huceen kini tersedia di Delta Mitra Solusindo sebagai solusi yang sudah teruji di lapangan tanpa downtime, tanpa re-coding. Hubungi tim kami hari ini untuk konsultasi gratis dan temukan bagaimana Huceen bisa menggantikan sistem eksisting Anda dengan cara paling efisien.

Alamat: Jl. Diponegoro VI No. 63, Kec. Banyumanik, Kota Semarang

Telepon: +62 24 7640 2285

WhatsApp: +62 811 320 0880

Email: [email protected]

Jam Kerja: Senin – Jumat (08.00 – 17.00 WIB)