Transformasi menuju industri 4.0 semakin gencar di berbagai sektor, termasuk di Indonesia. Smart Manufacturing adalah konsep yang mengutamakan penggunaan teknologi canggih untuk meningkatkan efisiensi dan efektivitas produksi. Artikel ini membahas keunggulan serta tantangan yang dihadapi dalam menuju era smart manufacturing, meliputi otomatisasi, konektivitas perangkat, pemantauan produksi secara real-time, serta pengambilan keputusan berbasis data.

Otomatisasi Proses Produksi Terpadu

Otomatisasi dalam produksi memungkinkan perusahaan mengurangi ketergantungan pada tenaga manusia, yang rentan terhadap kesalahan. Penggunaan alat seperti Delta PLC dan HMI (Human Machine Interface) memungkinkan integrasi sistem yang lebih presisi dan efisien. Hal ini akan meningkatkan throughput produksi dan memastikan konsistensi kualitas output secara optimal. Untuk lebih memahami tentang perbedaan PLC, HMI, dan perangkat lainnya, baca selengkapnya artikel kami yang berjudul Perbedaan PLC, SCADA, DCS, dan HMI dalam Teknologi Industri Terkini!

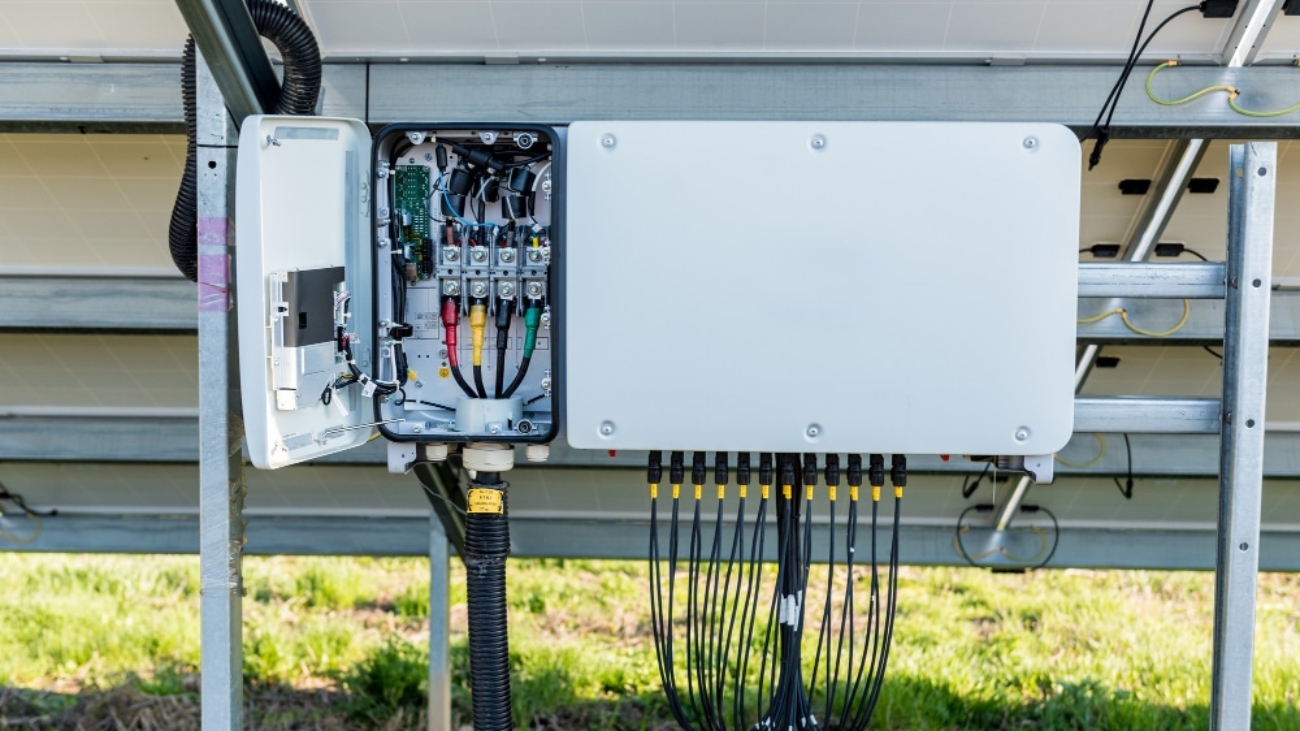

Konektivitas Antar Perangkat

Teknologi konektivitas seperti industrial Ethernet atau fieldbus memfasilitasi perangkat dalam sistem produksi untuk saling berkomunikasi. Integrasi ini memastikan keselarasan antar proses, mempercepat respons terhadap gangguan produksi, dan meningkatkan efisiensi secara keseluruhan. Dengan konektivitas yang kuat, setiap bagian dari produksi dapat beroperasi lebih terkoordinasi.

Pemantauan Produksi Real-Time

Sistem pemantauan yang terintegrasi memungkinkan manajer produksi mengakses data secara langsung, memantau operasi dalam waktu nyata. Dengan ini, pengawasan dan pengendalian dapat dilakukan lebih efektif dari pusat kontrol digital, meminimalkan downtime akibat masalah teknis, dan memastikan operasi tetap berjalan optimal.

Pengambilan Keputusan Berbasis Data

Dengan data yang terkumpul secara berkesinambungan, perusahaan dapat melakukan analisis mendalam untuk membuat keputusan berbasis bukti. Hal ini memungkinkan para pemimpin perusahaan untuk lebih cepat mengidentifikasi masalah produksi, serta mengambil tindakan yang lebih tepat untuk meningkatkan efisiensi.

Tantangan SDM dan Keamanan Sistem

Transformasi menuju smart manufacturing memerlukan tenaga kerja yang terlatih dalam teknologi terbaru. Selain itu, keamanan siber menjadi isu penting yang harus diperhatikan untuk melindungi sistem dari potensi ancaman yang bisa mengganggu kelancaran operasional. Mengatasi tantangan ini memerlukan upaya yang terus-menerus dalam pelatihan SDM dan peningkatan sistem keamanan.

Kesimpulan

Menuju era smart manufacturing memberikan tantangan sekaligus peluang yang signifikan. Dengan penerapan teknologi otomasi, konektivitas perangkat, serta analisis data yang lebih mendalam, perusahaan dapat mencapai efisiensi operasional yang lebih optimal. Namun, hal ini harus sejalan dengan peningkatan kompetensi SDM dan penguatan sistem keamanan. Perubahan ini juga membutuhkan budaya perusahaan yang progresif untuk meraih kesuksesan jangka panjang.

Rekomendasi Distributor Robotics Delta Terpercaya

Siap membawa manufaktur Anda ke era smart manufacturing? Delta Mitra Solusindo hadir sebagai mitra terpercaya dengan berbagai solusi teknologi industri, termasuk PLC, HMI touchscreen, dan perangkat lainnya, yang dapat memastikan operasi bisnis Anda mencapai efisiensi puncak. Hubungi kami untuk informasi lebih lanjut mengenai produk dan layanan kami yang siap mendukung transformasi industri Anda.

Alamat: Jl. Diponegoro VI No. 63, Kec. Banyumanik, Kota Semarang

Telepon: +62 24 7640 2285

WhatsApp: +62 811 320 0880

Email: [email protected]

Jam Kerja: Senin – Jumat (08.00 – 17.00 WIB)