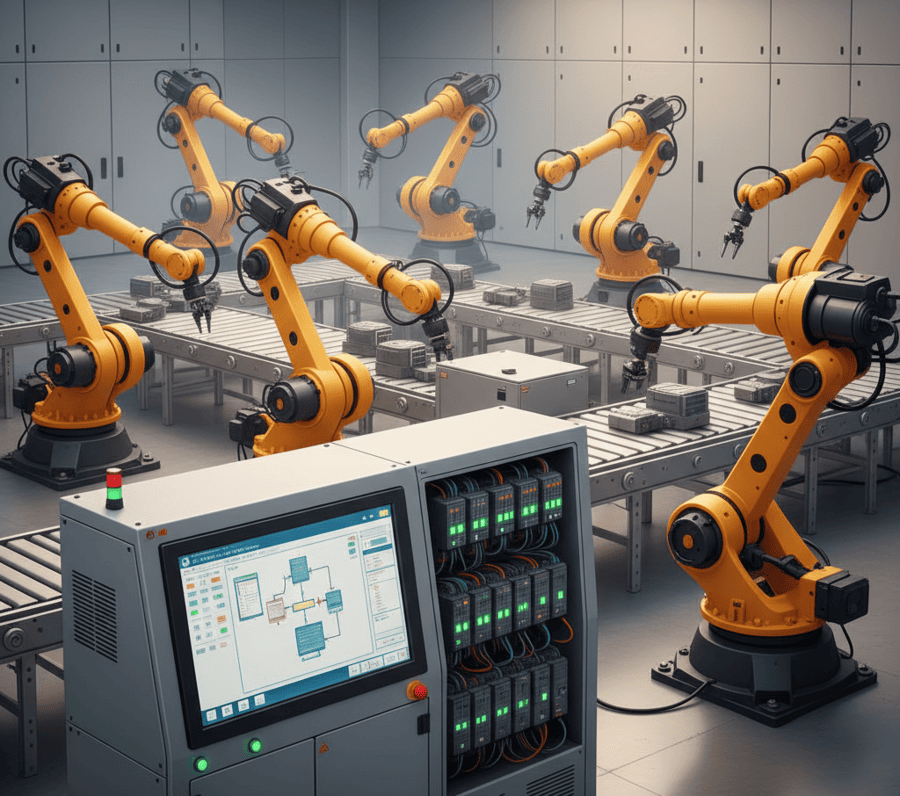

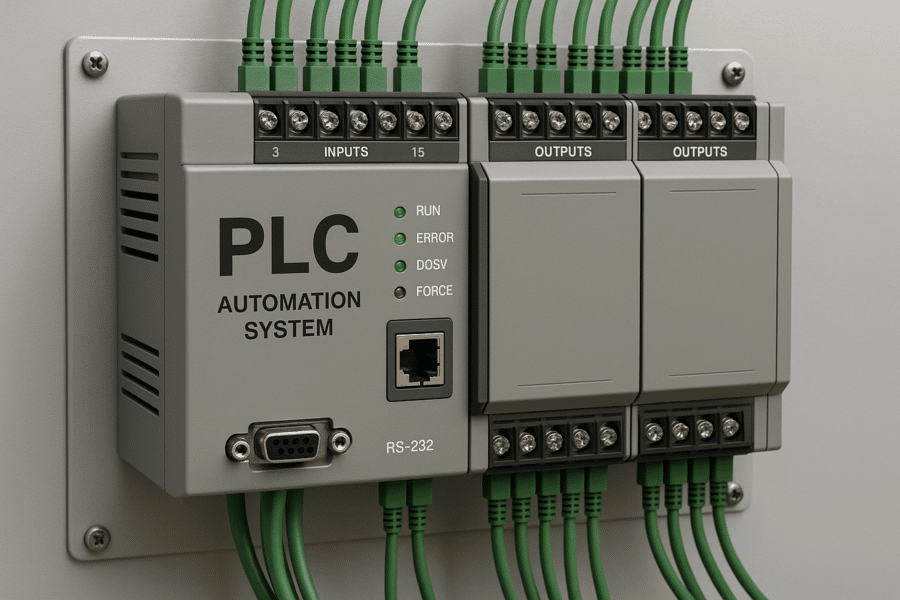

Seiring berkembangnya otomasi di berbagai sektor manufaktur, PLC (Programmable Logic Controller) menjadi perangkat penting untuk memastikan produksi berjalan efisien dan stabil. Namun, banyak teknisi—terutama yang baru menggunakan PLC Huceen—masih kerap melakukan kesalahan yang berdampak pada gangguan sistem dan meningkatnya biaya perbaikan. Artikel ini akan membahas kesalahan paling sering terjadi beserta cara menghindarinya, sehingga Anda bisa memaksimalkan kinerja PLC Huceen di lapangan.

1. Salah dalam Konfigurasi Awal

Konfigurasi awal adalah tahap yang menentukan stabilitas sistem di kemudian hari. Kesalahan kecil pada tahap ini dapat menyebabkan malfungsi yang berulang. Untuk mencegah hal ini, pastikan Anda benar-benar mengikuti manual pengguna dan panduan instalasi resmi. Penyiapan yang tepat sejak awal akan membuat sistem lebih andal, sekaligus meminimalisasi risiko error yang menghambat operasional.

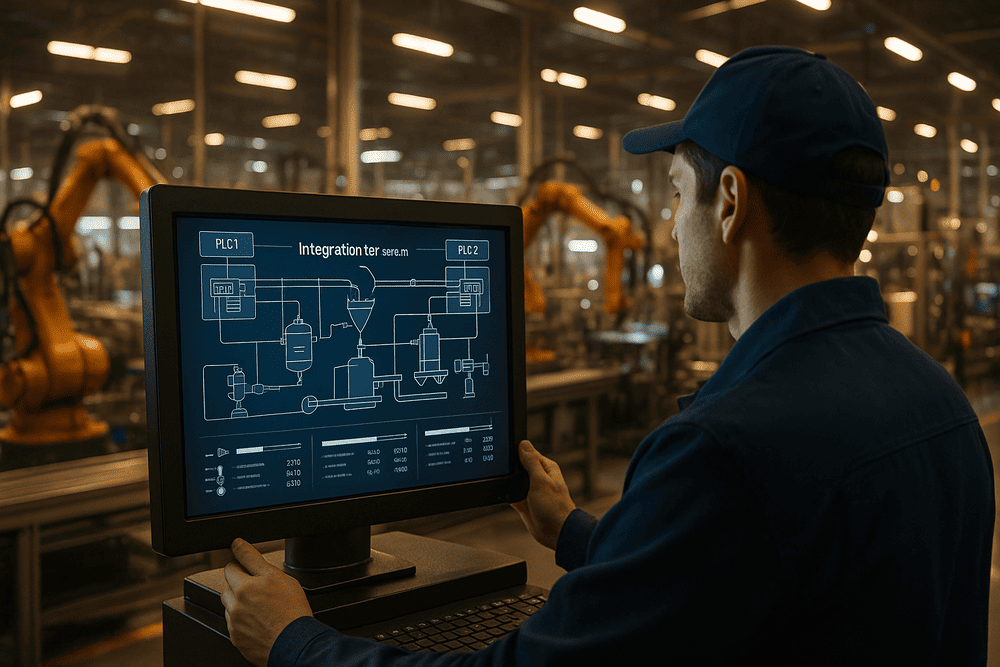

2. Kurang Memahami Input-Output

Kesalahan umum lainnya adalah kurang memahami mapping input-output (I/O). Jika sinyal tidak terbaca atau keluar di jalur yang salah, sistem bisa memberikan respons yang membingungkan. Oleh karena itu, penting bagi teknisi untuk memahami alur sinyal dengan baik, dari perangkat sensor hingga aktuator. Pemahaman yang jelas akan membuat troubleshooting lebih cepat ketika masalah muncul.

3. Tidak Melakukan Simulasi Program

Banyak error sebenarnya bisa dihindari jika program diuji terlebih dahulu melalui simulasi. Sayangnya, langkah ini sering dilewatkan. Simulasi memungkinkan teknisi mendeteksi bug dalam kode sebelum program dijalankan di lapangan. Dengan begitu, Anda dapat menyempurnakan logika program tanpa risiko menghentikan jalannya produksi.

4. Mengabaikan Maintenance Berkala

Seperti perangkat industri lainnya, PLC Huceen juga membutuhkan perawatan rutin. Jika maintenance diabaikan, masalah kecil bisa berkembang menjadi kerusakan serius. Lakukan pemeriksaan berkala, pembaruan perangkat lunak, serta pengecekan kondisi komponen. Perawatan sederhana namun konsisten akan memperpanjang umur perangkat dan menjaga sistem tetap stabil.

5. Minim Dokumentasi Program

Tanpa dokumentasi yang baik, proses troubleshooting akan memakan waktu lebih lama. Banyak perusahaan mengabaikan pencatatan perubahan program, sehingga teknisi berikutnya kesulitan melacak sumber masalah. Dokumentasi yang rapi memastikan setiap update dapat ditelusuri, memudahkan perbaikan, serta menjaga efisiensi operasional dalam jangka panjang.

Kesimpulan

Kesalahan dalam penggunaan PLC Huceen bukan hanya menurunkan produktivitas, tetapi juga bisa menambah biaya yang seharusnya bisa dihindari. Dengan memahami lima kesalahan di atas—mulai dari konfigurasi awal hingga dokumentasi program—perusahaan dapat meningkatkan efisiensi dan efektivitas otomasi. Didukung dengan pelatihan teknis yang tepat dan maintenance yang konsisten, penggunaan PLC Huceen dapat benar-benar memberikan nilai maksimal bagi bisnis Anda.

Tingkatkan Efisiensi Produksi Anda dengan PLC Huceen

Agar penggunaan PLC lebih optimal, dukungan distributor resmi sangat penting. Delta Mitra Solusindo hadir untuk memberikan training, support teknis, hingga solusi otomasi seperti PLC Huceen yang dapat menyesuaikan kebutuhan industri Anda. Jangan biarkan kesalahan kecil menghambat produktivitas—hubungi kami hari ini untuk mendapatkan solusi terbaik dalam meningkatkan efisiensi produksi dan menjaga sistem Anda tetap andal.

Alamat: Jl. Diponegoro VI No. 63, Kec. Banyumanik, Kota Semarang

Telepon: +62 24 7640 2285

WhatsApp: +62 811 320 0880

Email: [email protected]

Jam Kerja: Senin – Jumat (08.00 – 17.00 WIB)