Teknologi otomasi kini jadi bagian penting dalam dunia industri. Banyak alat dan sistem dibuat untuk mempermudah kontrol dan pemantauan proses produksi. Di artikel ini, kita akan bahas perbedaan empat teknologi utama: PLC, SCADA, DCS, dan HMI.

Keempatnya memang sering disebut bersama, tapi masing-masing punya fungsi dan peran yang berbeda. Memahami perbedaannya bisa membantu Anda memilih sistem otomasi yang sesuai dengan kebutuhan. Simak penjelasannya sampai selesai.

Perbedaan Definisi dan Fungsi

Berikut penjelasan tentang pengertian dan fungsi dari PLC, SCADA, DCS, dan HMI:

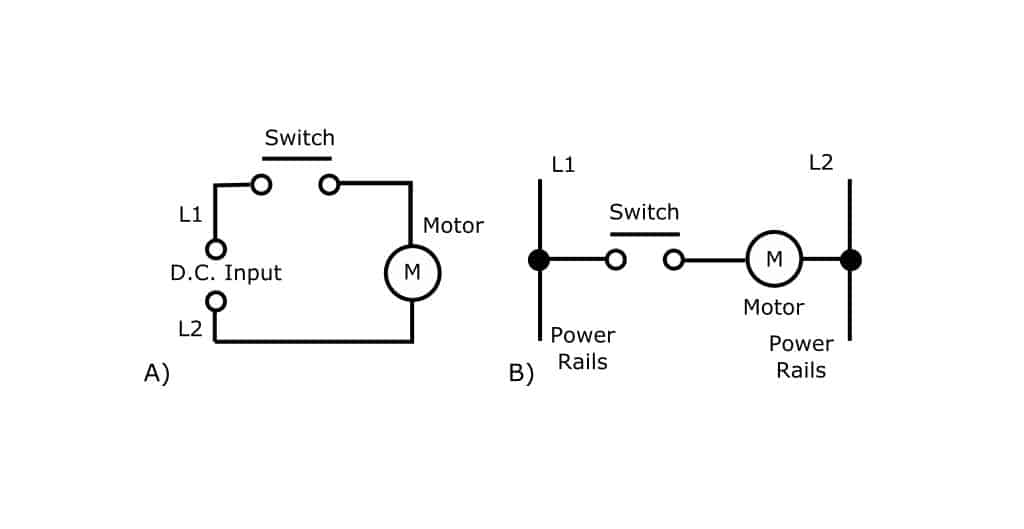

1. PLC (Programmable Logic Controller)

PLC adalah sebuah perangkat elektronik digital yang dirancang untuk mengendalikan proses otomatis dalam lingkup yang lebih kecil. PLC berfungsi untuk mengumpulkan data dan mengambil keputusan berdasarkan logika yang telah diprogram.

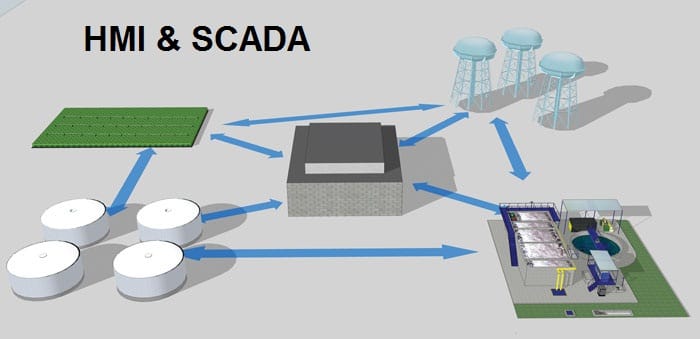

2. SCADA (Supervisory Control and Data Acquisition)

SCADA adalah sistem yang menggabungkan perangkat keras dan lunak untuk memantau dan mengontrol proses dari jarak jauh. Data dikumpulkan dari lapangan dan ditampilkan dalam bentuk visual.

3. DCS (Distributed Control System)

DCS dipakai untuk mengatur dan mengawasi proses di seluruh pabrik. Sistem ini mengumpulkan data dari banyak perangkat, lalu mengoordinasikannya untuk hasil yang optimal.

4. HMI (Human Machine Interface)

HMI adalah antarmuka grafis yang memungkinkan komunikasi antara manusia dan mesin. HMI berfungsi untuk menyajikan data dan informasi secara intuitif kepada operator atau pengguna. HMI sering digunakan dalam sistem otomasi untuk memantau dan mengontrol peralatan dan proses industri secara langsung. Jika ingin mengetahui perbedaannya dengan SCADA, Kami memiliki artikel khusus berjudul Apa Bedanya HMI dan SCADA? Mengenal Definisi Hingga Fungsi Masing-Masing

Perbedaan Lingkup Aplikasi

Berikut ini adalah perbedaan lingkup aplikasi yang perlu diketahui:

1. PLC

PLC biasanya digunakan dalam aplikasi yang melibatkan kontrol proses sederhana dan terbatas, seperti di lini produksi kecil atau mesin tunggal.

2. SCADA

SCADA digunakan dalam aplikasi yang memerlukan pemantauan dan kontrol dari jarak jauh, misalnya pada infrastruktur yang tersebar seperti jaringan listrik, air, dan gas.

3. DCS

DCS cocok untuk mengendalikan operasi pabrik yang kompleks dengan banyak perangkat dan proses yang berinteraksi satu sama lain.

4. HMI

HMI digunakan hampir di semua sistem otomasi industri, terutama untuk memberikan antarmuka pengguna yang intuitif dan mudah dioperasikan.

Perbedaan Struktur dan Arsitektur

Berikut ini adalah perbedaan struktur serta arsitektur yang perlu diketahui:

1. PLC

PLC biasanya memiliki struktur sederhana dengan arsitektur yang terfokus pada fungsi kontrol dan pengontrolan perangkat.

2. SCADA

SCADA memiliki struktur yang lebih kompleks dengan arsitektur yang memungkinkan pengumpulan data dari berbagai lokasi, pengiriman data ke pusat kendali, dan visualisasi data dalam bentuk grafis.

3. DCS

DCS memiliki struktur terdistribusi dengan arsitektur yang mendukung koordinasi dan integrasi antara berbagai perangkat di pabrik.

4. HMI

HMI biasanya memiliki tampilan grafis yang menarik dengan arsitektur yang berfokus pada interaksi antara manusia dan mesin.

Perbedaan Kompleksitas Sistem

Berikut ini adalah perbedaan kompleksitas sistem yang perlu diketahui:

1. PLC

PLC memiliki tingkat kompleksitas yang lebih rendah karena sering digunakan dalam aplikasi yang sederhana dan terbatas.

2. SCADA

SCADA memiliki tingkat kompleksitas yang lebih tinggi karena harus mengintegrasikan perangkat dan sistem dari berbagai lokasi yang tersebar.

3. DCS

DCS memiliki tingkat kompleksitas yang tinggi karena harus mengendalikan dan mengoptimalkan banyak perangkat dan proses secara bersamaan.

4. HMI

HMI memiliki tingkat kompleksitas yang sedang, fokusnya lebih pada tampilan dan interaksi yang intuitif.

Perbedaan Integrasi dan Komunikasi

Berikut ini adalah perbedaan integrasi serta komunikasi yang perlu diketahui:

1. PLC

PLC umumnya beroperasi secara mandiri dan jarang terhubung ke jaringan yang lebih besar.

2. SCADA

SCADA berfungsi sebagai pusat pengumpulan data dari berbagai perangkat di lapangan dan memerlukan koneksi jaringan untuk mentransmisikan informasi ke pusat kendali.

3. DCS

DCS terintegrasi secara menyeluruh untuk mengkoordinasikan berbagai perangkat dan sistem di seluruh pabrik, biasanya menggunakan jaringan khusus untuk komunikasi antar perangkat.

4. HMI

HMI biasanya terhubung ke sistem otomasi secara langsung dan berfungsi sebagai antarmuka langsung antara operator dan perangkat.

Perbedaan Penggunaan dalam Industri

Berikut ini adalah perbedaan penggunaan dalam industri yang perlu diketahui:

1. PLC

PLC banyak digunakan dalam industri manufaktur untuk mengendalikan mesin produksi, sistem pengangkutan, dan lainnya.

2. SCADA

SCADA sering digunakan dalam industri utilitas seperti listrik, air, dan gas, juga pada infrastruktur besar seperti jaringan transportasi.

3. DCS

DCS umumnya digunakan dalam industri proses, seperti industri kimia, minyak, dan gas, serta industri dengan proses produksi yang kompleks.

4. HMI

HMI digunakan hampir di semua sektor industri yang menerapkan otomasi untuk mempermudah interaksi antara operator dan perangkat.

Perbedaan Keamanan

Berikut ini adalah perbedaan terkait keamanan yang perlu diketahui:

1. PLC

PLC memiliki tingkat keamanan yang lebih rendah karena tidak didesain untuk menghadapi ancaman keamanan jaringan.

2. SCADA

SCADA harus lebih berkonsentrasi pada keamanan karena sering terhubung ke jaringan yang dapat menjadi target serangan siber.

3. DCS

DCS umumnya memiliki sistem keamanan yang lebih baik karena industri yang menggunakan DCS biasanya memiliki risiko keamanan yang tinggi.

4. HMI

HMI perlu menjaga keamanan dari akses tidak sah untuk menghindari manipulasi atau kerusakan sistem.

Berikut ringkasan tabel perbedaan secara singkat:

| Aspek | PLC | SCADA | DCS | HMI |

|---|---|---|---|---|

| Definisi & Fungsi | Perangkat elektronik digital untuk mengendalikan proses otomatis sederhana. Mengumpulkan data dan mengambil keputusan berbasis logika terprogram. | Sistem perangkat keras & lunak untuk memantau dan mengontrol proses dari jarak jauh. Data ditampilkan dalam bentuk visual. | Sistem terdistribusi untuk mengatur dan mengawasi proses di seluruh pabrik. Mengumpulkan data dan mengoordinasikan perangkat. | Antarmuka grafis yang menghubungkan manusia dan mesin. Menyajikan data secara intuitif untuk operator. |

| Lingkup Aplikasi | Kontrol proses sederhana & terbatas, misalnya lini produksi kecil atau mesin tunggal. | Pemantauan & kontrol jarak jauh pada infrastruktur besar (listrik, air, gas). | Operasi pabrik kompleks dengan banyak perangkat & proses yang saling terhubung. | Hampir di semua sistem otomasi untuk memberi antarmuka intuitif kepada operator. |

| Struktur & Arsitektur | Sederhana, fokus pada fungsi kontrol & pengendalian perangkat. | Kompleks, mendukung pengumpulan data dari berbagai lokasi & visualisasi grafis. | Terdistribusi, mendukung koordinasi & integrasi antar perangkat pabrik. | Tampilan grafis interaktif, fokus pada interaksi manusia & mesin. |

| Kompleksitas Sistem | Rendah, digunakan pada aplikasi sederhana. | Tinggi, karena integrasi berbagai perangkat & lokasi. | Sangat tinggi, mengendalikan banyak perangkat & proses secara bersamaan. | Sedang, fokus pada tampilan & interaksi intuitif. |

| Integrasi & Komunikasi | Umumnya beroperasi mandiri, jarang terhubung ke jaringan besar. | Mengumpulkan data dari perangkat lapangan, perlu koneksi jaringan ke pusat kendali. | Terintegrasi penuh dengan jaringan khusus untuk koordinasi antar perangkat pabrik. | Terhubung langsung ke perangkat otomasi sebagai antarmuka operator. |

| Penggunaan dalam Industri | Manufaktur: mesin produksi, sistem pengangkutan, dll. | Utilitas & infrastruktur: listrik, air, gas, transportasi. | Industri proses: kimia, minyak & gas, produksi kompleks. | Hampir di semua sektor industri otomasi. |

| Keamanan | Tingkat keamanan rendah, tidak didesain untuk ancaman jaringan. | Membutuhkan fokus pada keamanan karena sering terhubung ke jaringan publik. | Keamanan lebih baik, sesuai kebutuhan industri berisiko tinggi. | Perlu perlindungan dari akses tidak sah untuk mencegah manipulasi sistem. |

Kesimpulan

Dalam panduan ini, kita telah mengungkapkan perbedaan antara PLC, SCADA, DCS, dan HMI dalam berbagai aspek. PLC, SCADA, DCS, dan HMI punya peran penting di otomasi industri. Masing-masing punya kelebihan dan fungsi tersendiri. Memahami perbedaannya bisa membantu Anda memilih sistem yang tepat untuk operasional industri Anda.

Rekomendasi Penyedia Solusi Otomasi Industri

Keberhasilan dan efektivitas otomasi industri sangat bergantung pada kualitasnya. Dengan memastikan kualitas terbaik, Anda akan memastikan hasil yang optimal dan efisiensi dalam operasi. Jika sedang mencari solusi otomasi industri yang berkualitas, Anda dapat menemukannya di Delta Mitra Solusindo. Sebagai distributor resmi produk Delta di Semarang, kami menyediakan beragam solusi otomasi industri, termasuk software dengan spesifikasi yang sesuai dengan kebutuhan sistem otomasi Anda.

Alamat: Jl. Diponegoro VI No. 63, Kec. Banyumanik, Kota Semarang

Telepon: +62 24 7640 2285

WhatsApp: +62 811 320 0880

Email: [email protected]

Jam Kerja: Senin – Jumat (08.00 – 17.00 WIB)