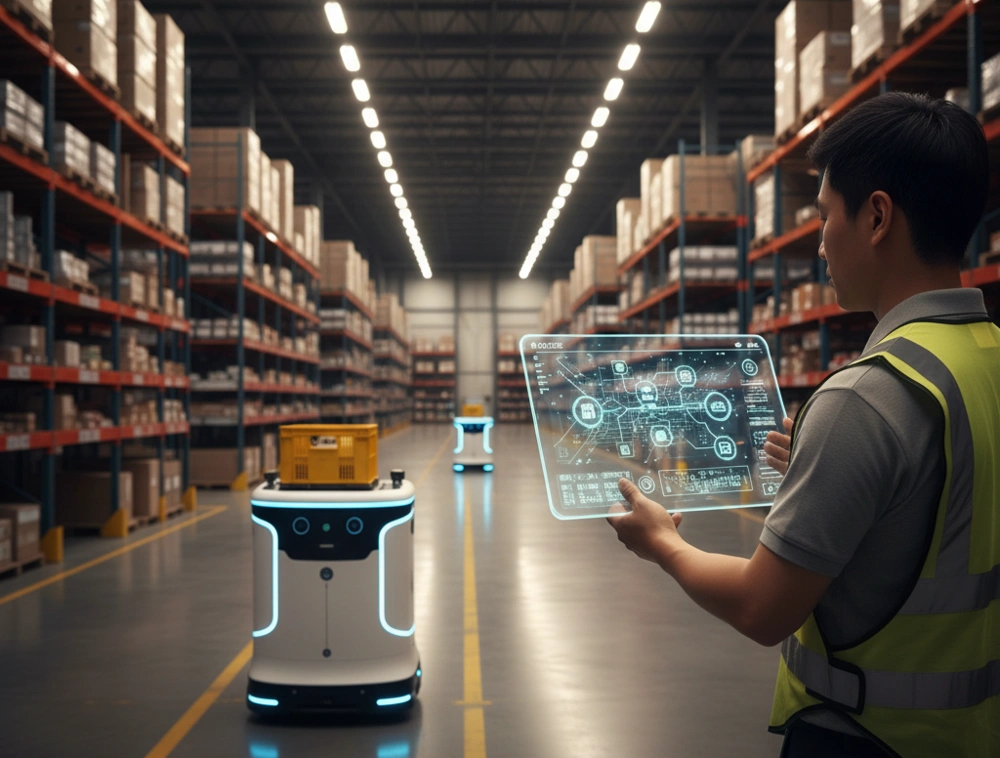

Penggunaan AMR (Autonomous Mobile Robot) adalah solusi efektif untuk mengatasi alur logistik internal pabrik yang tidak stabil, sering menumpuk, dan menyebabkan operator idle karena mampu mengatur distribusi material secara otomatis, konsisten, dan berbasis prioritas produksi.

Di area produksi, masalah bukan terletak pada mesin yang lambat, melainkan pada alur material yang tidak pernah benar-benar rapi. Material datang terlambat, jalur forklift saling berpotongan, dan operator sering menunggu karena bahan baku belum sampai di workstation. Situasi ini menciptakan kekacauan yang sulit terlihat di laporan, tetapi sangat terasa di lapangan.

Ketika volume produksi meningkat atau layout berubah, sistem manual semakin sulit mengikuti ritme kerja. Di titik inilah AMR hadir bukan sekadar sebagai alat transportasi, melainkan sebagai sistem pengatur alur logistik internal yang bekerja selaras dengan kebutuhan produksi.

Mengurangi Kemacetan Jalur Material Handling

AMR mengurangi kemacetan dengan menggantikan pergerakan manual yang tidak terkoordinasi. Jalur forklift dan trolley yang sebelumnya saling berpotongan dapat ditata ulang karena AMR mengikuti rute digital yang telah dioptimalkan sistem. Hasilnya, aliran material menjadi lebih tertib, aman, dan tidak mengganggu aktivitas produksi lain.

Sistem Penugasan Otomatis untuk Menghilangkan Idle Time Operator

Idle time operator berkurang karena AMR mengirim material secara otomatis sesuai kebutuhan workstation. Operator tidak lagi menunggu material datang secara manual atau bergantung pada komunikasi antar shift. Dengan suplai yang lebih konsisten, waktu kerja dapat dimanfaatkan penuh untuk aktivitas bernilai tambah.

Penjadwalan Dinamis Berdasarkan Prioritas Produksi

AMR mengatur urutan pengiriman material berdasarkan prioritas produksi yang sedang berjalan. Ketika terjadi perubahan target atau lonjakan beban di satu lini, sistem dapat menyesuaikan rute dan jadwal pengiriman secara real time. Hal ini mencegah bottleneck berpindah ke area lain akibat keterlambatan material.

Pencegahan Human Error dalam Distribusi Material

Human error dapat ditekan karena AMR bekerja berdasarkan data, bukan asumsi manual. Risiko salah kirim material, tertukar lokasi, atau pengiriman ke workstation yang keliru dapat diminimalkan. Dengan distribusi yang lebih akurat, stabilitas produksi menjadi lebih terjaga.

Integrasi dengan MES/WMS untuk Alur Material Konsisten

Integrasi AMR dengan MES atau WMS membuat alur logistik selaras dengan data produksi dan inventori. Setiap pergerakan material memiliki konteks yang jelas mulai dari jumlah, tujuan, hingga prioritas pengiriman sehingga distribusi tidak lagi bersifat reaktif dan penuh tebakan. Dampak efisiensi ini juga dibahas lebih lanjut dalam artikel Bagaimana AMR Meningkatkan Efisiensi Operasional di Pabrik.

Solusi ini tersedia di Delta Mitra Solusindo sebagai distributor terpercaya yang membantu pabrik mengintegrasikan AMR dengan sistem produksi agar alur material berjalan konsisten dan terkendali.

Kesimpulan

Kekacauan alur logistik internal sering kali menjadi penyebab tersembunyi turunnya efisiensi produksi. Kemacetan jalur, operator idle, dan salah kirim material bukan hanya memperlambat proses, tetapi juga menciptakan ketidakstabilan operasional jangka panjang.

Dengan memanfaatkan AMR, pabrik dapat membangun sistem logistik internal yang lebih rapi, adaptif, dan terintegrasi. Alur material menjadi konsisten, beban kerja operator lebih seimbang, dan area produksi mampu mengikuti ritme produksi modern tanpa kekacauan yang berulang.

Saatnya Menata Ulang Alur Logistik Internal Anda

Jika area produksi sering mengalami penumpukan material, kemacetan jalur, atau operator menunggu tanpa kepastian, solusi manual sudah tidak lagi cukup. Pilih AMR dari Robotics Delta yang dirancang untuk menciptakan alur material yang rapi, konsisten, dan bebas hambatan melalui sistem otomatis yang terintegrasi dengan produksi. Hubungi Delta Mitra Solusindo mendapatkan penerapan AMR paling sesuai dengan layout dan kebutuhan operasional pabrik Anda.

Alamat: Jl. Diponegoro VI No. 63, Kec. Banyumanik, Kota Semarang

Telepon: +62 24 7640 2285

WhatsApp: +62 811 320 0880

Email: [email protected]

Jam Kerja: Senin – Jumat (08.00 – 17.00 WIB)