Sistem SCADA adalah teknologi untuk memantau dan mengontrol proses industri secara real-time. SCADA mengumpulkan data dari sensor, menampilkannya di komputer, dan memungkinkan operator mengontrol peralatan dari jarak jauh.

Dalam era industri 4.0 yang semakin berkembang, otomatisasi dan pengendalian jarak jauh telah menjadi hal yang sangat penting. Salah satu teknologi yang memainkan peran krusial dalam hal ini adalah Sistem SCADA (Supervisory Control and Data Acquisition). Sistem SCADA memungkinkan pengawasan dan pengendalian perangkat industri dari jarak jauh, yang meningkatkan efisiensi, keamanan, dan kenyamanan operasional. Artikel ini akan membahas pengertian sistem SCADA, cara kerjanya, serta manfaat, kelebihan, kekurangan, dan aplikasinya dalam berbagai sektor industri.

Definisi Sistem SCADA

SCADA adalah sebuah sistem yang digunakan untuk mengontrol dan memantau proses industri secara real-time. Sistem ini terdiri dari perangkat keras dan perangkat lunak yang saling terintegrasi untuk mengumpulkan data dari berbagai sensor dan perangkat yang terhubung ke sistem, serta mengirimkan perintah pengendalian kembali ke perangkat-perangkat tersebut. Sistem SCADA banyak digunakan dalam berbagai industri, seperti listrik, air, energi, minyak, gas, dan manufaktur, untuk memastikan operasional yang lebih efisien dan aman.

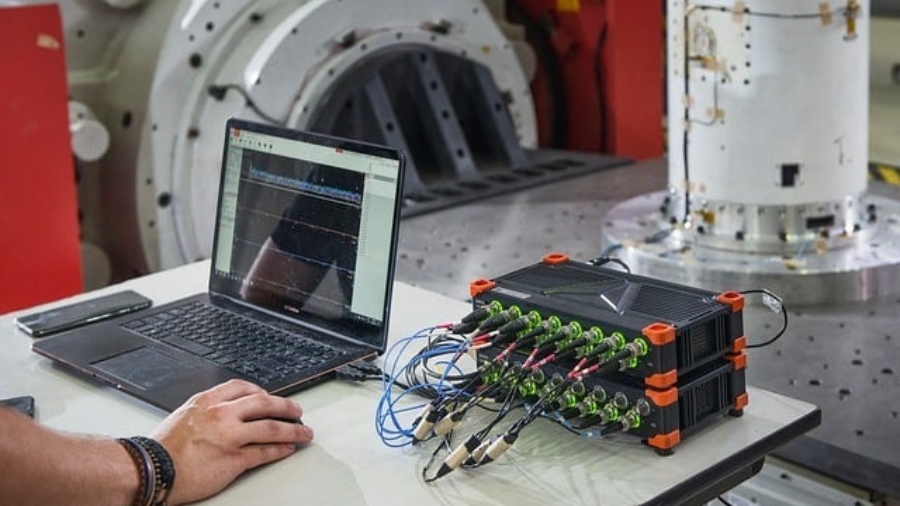

Sistem SCADA pada dasarnya adalah jaringan pengendalian yang memungkinkan pengawasan terhadap proses-proses industri yang tersebar di lokasi yang berbeda. Pengguna dapat melihat data secara langsung, melakukan analisis, dan mengendalikan sistem tanpa perlu berada di tempat kejadian. SCADA mengintegrasikan berbagai komponen teknologi, seperti PLC (Programmable Logic Controller), RTU (Remote Terminal Units), dan HMI (Human-Machine Interface), yang semuanya bekerja bersama untuk mencapai tujuan pengendalian yang optimal.

Cara Kerja Sistem SCADA

Cara kerja sistem SCADA dapat dijelaskan melalui beberapa komponen utama yang saling berinteraksi. Berikut adalah tahapan proses dalam cara kerja SCADA:

1. Pengumpulan Data

Pada tahap pertama, SCADA mengumpulkan data dari sensor yang terpasang pada perangkat atau proses industri. Sensor ini bisa mengukur berbagai parameter seperti suhu, tekanan, kecepatan, atau tingkat aliran. Data yang dikumpulkan ini kemudian dikirim ke unit pengolah data seperti RTU atau PLC yang ada di lapangan.

2. Pengolahan Data

Setelah data dikumpulkan, RTU atau PLC akan memproses data tersebut dan mengirimkan informasi ke pusat kontrol yang berada di lokasi pusat. Di sini, perangkat lunak SCADA akan menganalisis data untuk mendeteksi kondisi operasional, misalnya mendeteksi anomali atau perbedaan dari parameter yang telah ditetapkan.

3. Penyajian Data

Data yang telah diproses kemudian ditampilkan pada HMI (Human-Machine Interface), yang merupakan antarmuka pengguna untuk memantau kondisi sistem secara real-time. Di layar HMI, operator dapat melihat parameter penting dan status peralatan dalam bentuk grafik atau tabel yang mudah dipahami.

4. Pengendalian dan Respon

Jika ada kondisi yang memerlukan intervensi, seperti kegagalan mesin atau ketidaksesuaian parameter, operator dapat mengirimkan perintah pengendalian dari pusat kontrol untuk melakukan tindakan tertentu, seperti menghidupkan atau mematikan peralatan, mengubah setelan, atau mengalihkan jalur aliran.

5. Penyimpanan Data

SCADA juga menyimpan data historis yang dikumpulkan untuk keperluan analisis lebih lanjut, seperti pemeliharaan prediktif atau evaluasi kinerja sistem. Data historis ini bisa digunakan untuk melacak tren operasional dan membantu dalam pengambilan keputusan jangka panjang.

Manfaat Utama Sistem SCADA

Sistem SCADA menawarkan berbagai manfaat yang signifikan bagi industri yang mengimplementasikannya. Beberapa manfaat utama dari sistem SCADA antara lain:

1. Pemantauan Real-Time

SCADA memungkinkan pemantauan kondisi perangkat dan sistem secara langsung dan real-time. Operator dapat melihat status sistem dan mendapatkan informasi terkini, sehingga bisa segera mengambil tindakan jika ada masalah.

2. Pengendalian Jarak Jauh

Dengan SCADA, operator tidak perlu berada di lokasi untuk mengendalikan sistem atau perangkat. Mereka dapat memberikan perintah pengendalian secara jarak jauh melalui sistem komunikasi yang terintegrasi.

3. Peningkatan Efisiensi Operasional

Dengan informasi yang terkumpul secara real-time dan kemampuan untuk mengidentifikasi masalah lebih awal, SCADA membantu mengurangi downtime, mempercepat respon terhadap gangguan, dan mengoptimalkan kinerja proses industri.

4. Keamanan dan Pengurangan Risiko

Sistem SCADA dapat mendeteksi perubahan yang tidak normal dalam proses industri dan memberi peringatan dini kepada operator untuk mencegah terjadinya kecelakaan atau kerusakan besar. Hal ini sangat penting dalam sektor-sektor yang berisiko tinggi seperti energi dan manufaktur.

5. Penyimpanan Data dan Analisis

SCADA tidak hanya mengumpulkan data secara real-time, tetapi juga menyimpan data historis yang dapat digunakan untuk analisis lebih lanjut, mendeteksi pola atau tren yang dapat digunakan untuk meningkatkan efisiensi dan merencanakan perawatan atau penggantian komponen.

Kelebihan dan Kekurangan Sistem SCADA

Sistem SCADA memiliki kelebihan dan kekurangan yang perlu dipertimbangkan sebelum diadopsi. Kelebihan utamanya antara lain kemudahan kontrol terpusat dan terintegrasi atas berbagai perangkat, kemampuan merespons insiden dengan cepat, pengawasan jarak jauh, serta penghematan biaya operasional berkat otomatisasi. Namun, SCADA juga memiliki kekurangan, seperti kerentanannya terhadap ancaman siber, kebutuhan investasi awal yang tinggi, ketergantungan pada infrastruktur teknologi yang stabil, serta kompleksitas dalam implementasi dan integrasi dengan sistem yang ada.

Aplikasi Sistem SCADA di Industri

Sistem SCADA digunakan secara luas dalam berbagai sektor industri, di antaranya:

1. Industri Energi dan Kelistrikan

SCADA digunakan untuk memantau dan mengendalikan jaringan distribusi listrik, memastikan pasokan listrik yang stabil dan memantau kondisi pembangkit listrik, trafo, dan saluran transmisi.

2. Industri Minyak dan Gas

Di sektor minyak dan gas, SCADA memantau dan mengendalikan berbagai sistem, seperti pengeboran minyak, pengolahan gas, dan sistem pipa untuk memastikan proses berjalan lancar dan aman.

3. Sistem Pengolahan Air

SCADA membantu mengelola distribusi air, dari pengolahan hingga penyaluran ke konsumen. Sistem ini memastikan kualitas air tetap terjaga, serta pengaturan tekanan dan aliran distribusi yang optimal.

4. Industri Manufaktur

Dalam manufaktur, SCADA digunakan untuk mengontrol jalannya proses produksi, memantau kualitas produk, dan mendeteksi masalah secara dini yang bisa mengganggu kelancaran produksi.

5. Industri Transportasi dan Infrastruktur

SCADA juga digunakan dalam sistem transportasi, seperti pengendalian lalu lintas kereta api atau pemantauan kondisi jalan tol dan sistem penerangan jalan.

Sistem SCADA telah terbukti menjadi alat yang sangat bermanfaat dalam meningkatkan efisiensi, keamanan, dan pengendalian dalam berbagai sektor industri. Dengan kemampuan untuk memantau dan mengendalikan proses industri secara real-time, SCADA memberikan keuntungan kompetitif yang besar bagi perusahaan yang mengimplementasikannya. Namun, penting untuk memperhatikan tantangan dalam hal investasi, keamanan siber, dan kompleksitas implementasi. Meskipun demikian, dengan perkembangan teknologi yang terus berlanjut, sistem SCADA diperkirakan akan semakin canggih dan dapat memberikan kontribusi lebih besar terhadap kemajuan industri global.

Rekomendasi Distributor Sistem SCADA Terbaik

Setelah memahami apa itu sistem SCADA dan bagaimana cara kerjanya, saatnya memilih solusi terbaik untuk kebutuhan otomatisasi industri Anda. Percayakan hanya pada Delta Mitra Solusindo, distributor terpercaya sistem SCADA dengan teknologi terkini untuk mendukung efisiensi operasional Anda!

Alamat: Jl. Diponegoro VI No. 63, Kec. Banyumanik, Kota Semarang

Telepon:+62 24 7640 2285

WhatsApp:+62 811 320 0880

Email:[email protected]

Jam Kerja: Senin – Jumat (08.00 – 17.00 WIB)