Salah satu sistem kontrol atau otomasi selain relay adalah sistem PLC atau Logika Kontrol Terprogram, dalam bahasa Indonesia. PLC adalah singkatan dari Programmable Logic Controller.

Apakah Anda tahu apa yang dimaksud dengan System Programmable Logic Controller? Sebelumnya, sistem ini tidak banyak digunakan dan baru mulai populer dalam beberapa tahun terakhir sebagai pengganti sistem kontrol berbasis relay. Alasannya adalah karena PLC lebih efektif, efisien, dan fleksibel.

PLC, menurut NEMA (National Electrical Manufacturers Association), adalah suatu piranti atau perangkat elektronik digital dengan memori yang dapat diprogram untuk menyimpan instruksi-instruksi yang menjalankan fungsi yang lebih spesifik seperti logika, urutan, waktu, pencacahan, dan aritmetika untuk mengontrol mesin sesuai dengan kebutuhan.

Menurut Capiel (1982), PLC adalah sistem elektronik digital yang dirancang untuk digunakan di industri. Sistem ini menggunakan memori yang dapat diprogram untuk menyimpan instruksi-instruksi secara internal yang mengimplementasikan fungsi-fungsi spesifik seperti logika, urutan, waktu, pencacahan, dan aritmetika untuk mengontrol mesin atau proses melalui modul I/O digital maupun analog. Untuk memahami sejarah dan perkembangan awal PLC, Anda dapat membaca artikel “Sejarah Perkembangan Programmable Logic Controller (PLC): Teknologi Canggih dalam Dunia Industri”.

PLC memiliki tiga konsep utama yang sesuai dengan namanya, yaitu “Programmable“, “Logic“, dan “Controller“. Berikut adalah penjelasan masing-masing konsep:

- Programmable: Kemampuan untuk menyimpan program yang telah dibuat ke dalam memori. Ini memungkinkan program dapat diubah sesuai kebutuhan.

- Logic: Kemampuan untuk memproses input secara aritmatika dan logika melalui operasi perbandingan, penjumlahan, pengurangan, negasi, perkalian, pembagian, operasi logika AND, OR, dan lainnya.

- Controller: Kemampuan untuk mengontrol dan mengatur proses agar menghasilkan output yang diinginkan.

Berbagai Jenis PLC

Di dunia industri, terdapat beberapa merek dan jenis PLC yang banyak digunakan. Berikut ini adalah beberapa contohnya:

- Delta: Perangkat lunak yang digunakan oleh PLC Delta adalah Delta PLC Programming Software. Perangkat lunak ini dirancang khusus untuk memprogram PLC Delta dan mendukung berbagai fungsi pengendalian, termasuk logika, penghitungan matematika, operasi perbandingan, dan komunikasi dengan perangkat eksternal.

- Siemens: Siemens menggunakan perangkat lunak Simatic dengan tipe PLC mikro S7-200 & S7-1200, serta tipe modular S5-115U, S7-300 & S7-400.

- Allen Bradley: Allen Bradley menggunakan perangkat lunak RSLogix dengan tipe PLC keluarga Logix-5, serta tipe PLC keluarga Logix-500 seperti SLC-500 & Micrologix. Selain itu, mereka juga memiliki produk seperti ControlLogix, CompactLogix, dan FlexLogix.

- Omron: Omron menggunakan perangkat lunak CX-Programmer dengan tipe PLC mikro CPM1A, CP1E dan CP1L, tipe dasar CJ1M & CQM1H, dan juga tipe modular CJ1H/CJ1G & CS1H/CS1G.

- Mitsubishi: Mitsubishi menggunakan perangkat lunak seri MELSOFT dengan tipe PLC kompak seperti MELSEC FX3UC, MELSEC FX3G, MELSEC FX1N & MELSEC FX1S. Mereka juga memiliki tipe PLC modular seperti Q-Series Q00UJCPU, serta tipe kontrol proses Q12PHCPU.

Untuk mengetahui lebih lanjut mengenai berbagai tipe PLC dan karakteristiknya, Anda dapat membaca artikel berjudul “Jenis-Jenis PLC Berdasarkan Tipe Output dan Ukurannya yang Perlu Kamu Ketahui”.

Fungsi PLC

Secara umum, terdapat banyak fungsi yang biasa digunakan PLC di pabrik atau perusahaan. Namun, secara garis besar, fungsi PLC dapat dibagi menjadi dua kategori, yaitu fungsi umum dan fungsi khusus. Berikut adalah penjelasan untuk masing-masing fungsi tersebut.

1. Fungsi Umum

PLC memiliki beberapa kegunaan umum, antara lain:

- Monitoring Plant: PLC dapat digunakan untuk memantau atau memonitor sistem dan tindakan yang diperlukan sesuai dengan proses yang dikontrol.

- Kontrol Sekuensial: PLC berperan dalam mengubah sinyal input biner menjadi output yang digunakan untuk pemrosesan teknik secara berurutan. Dalam hal ini, PLC menjaga agar setiap langkah atau tahapan berada dalam urutan yang tepat dan tidak berubah-ubah.

2. Fungsi Khusus

Selain itu, PLC juga memiliki beberapa kegunaan khusus, di antaranya adalah memberikan masukan ke sistem CNC (Computerized Numerical Control) untuk pemrosesan lebih lanjut. Sistem CNC umumnya digunakan dalam proses finishing, pembentukan cetakan (moulding), dan sejenisnya.

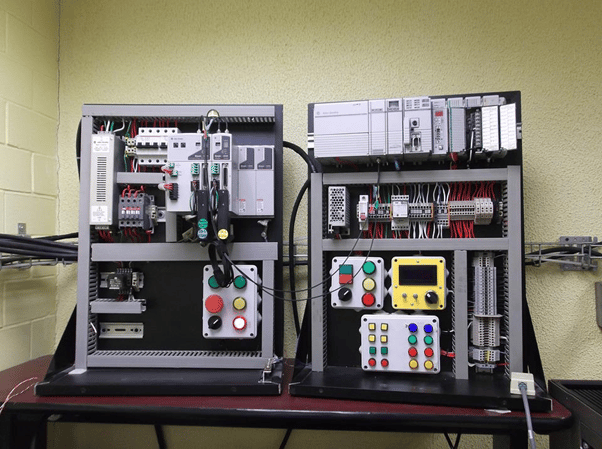

Komponen Perangkat Keras PLC

Perangkat Keras PLC (Programmable Logic Controller) terdiri dari beberapa komponen utama yang bekerja secara bersama-sama untuk mengontrol dan mengatur proses industri. Berikut adalah beberapa komponen utama yang ada dalam PLC:

1. Central Processing Unit (CPU)

CPU merupakan otak dari PLC yang bertanggung jawab untuk menjalankan instruksi dan mengkoordinasikan operasi sistem. CPU menerima instruksi dari memori, memprosesnya, dan menghasilkan output yang sesuai.

2. Memory

Memory pada PLC digunakan untuk menyimpan program yang telah diprogram, data operasional, dan konfigurasi sistem. Terdapat dua jenis memori yang umum digunakan dalam PLC, yaitu RAM (Random Access Memory) untuk penyimpanan sementara data saat PLC beroperasi, dan ROM (Read-Only Memory) untuk menyimpan program yang tidak dapat diubah.

3. Power Supply

Power supply menyediakan daya listrik yang diperlukan oleh PLC untuk beroperasi. Ini dapat berupa sumber daya internal yang terintegrasi dalam PLC atau sumber daya eksternal yang terhubung ke PLC.

4. Input

Input pada PLC digunakan untuk menerima sinyal atau informasi dari perangkat luar, seperti sensor, saklar, tombol, dan peralatan lainnya. Input ini mengindikasikan kondisi dan kejadian yang sedang terjadi dalam proses yang dikendalikan oleh PLC.

5. Output

Output pada PLC digunakan untuk mengendalikan perangkat luar, seperti motor, solenoid, relay, dan peralatan lainnya. Output ini menghasilkan sinyal atau tindakan berdasarkan instruksi yang diterima dari CPU. Jika Anda ingin mengetahui lebih dalam tentang Solenoid, Anda dapat membaca artikel berjudul Mengenal Apa Itu Selenoid.

6. Programming Devices

Perangkat pemrograman digunakan untuk membuat, mengedit, dan mengunggah program ke dalam PLC. Ini bisa berupa komputer dengan perangkat lunak khusus atau perangkat pemrograman fisik yang terhubung ke PLC.

Komponen Perangkat Lunak PLC

Program PLC berbentuk diagram ladder atau kode mnemonik. Diagram ladder menggunakan simbol-simbol logika seperti kontak NO (Normally Open), kontak NC (Normally Closed), dan bobot (coil) untuk merepresentasikan logika dan urutan operasi. Kode mnemonic adalah teks atau kode instruksi yang lebih terstruktur dan dapat dibaca oleh manusia.

Prinsip Kerja PLC

Cara kerja PLC pada dasarnya mirip dengan pengendali kontrol lainnya. Prinsip kerjanya dapat dijelaskan sebagai berikut:

1. Pengoperasian Field Device

Semua dimulai dengan pengoperasian perangkat lapangan (field device) yang terhubung ke komponen input dan output yang saling terhubung dengan mesin atau komponen lainnya.

2. Reading Inputs

Tahap selanjutnya adalah membaca sinyal atau data dari berbagai peranti input seperti sensor, sakelar, dan tombol. Sinyal fisik yang diterima dari peranti tersebut dikonversi oleh modul input menjadi data digital agar dapat dipahami oleh PLC. Informasi ini disimpan sementara di memori untuk kemudian digunakan dalam pengambilan keputusan.

3. Executing Program

Selanjutnya, CPU (Central Processing Unit) dalam PLC akan mengeksekusi program logika yang telah ditulis oleh pengguna. Program ini berisi instruksi logika, urutan, pewaktuan (timing), dan fungsi lainnya yang menentukan bagaimana sistem akan bereaksi terhadap kondisi tertentu. CPU memproses data input yang sudah dibaca sebelumnya, dan hasilnya digunakan untuk menentukan keluaran yang sesuai. Proses ini berlangsung sangat cepat, sehingga PLC dapat memberikan respon hampir seketika terhadap perubahan kondisi di lapangan.

4. Writing Outputs

Setelah program dieksekusi, PLC memperbarui status perangkat output. Modul output menerima sinyal dari CPU dan mengubahnya menjadi bentuk fisik, seperti menyalakan motor, membuka katup, atau menyalakan lampu. Dengan demikian, PLC secara aktif mengendalikan perangkat fisik dalam sistem otomasi industri sesuai dengan logika yang sudah diprogram.

5. Housekeeping

Selain tiga tahap utama di atas, PLC juga menjalankan proses housekeeping, yaitu pengelolaan internal sistem seperti pengecekan status, komunikasi antar modul, serta pemantauan kondisi operasi agar tetap stabil. Ini memastikan sistem dapat berjalan terus-menerus dengan keandalan tinggi.

6. Tahap Scanning

Dalam proses ini, terdapat tiga tahapan scanning yang dilakukan:

- Membaca dan Menerima Data/Sinyal: PLC membaca data atau sinyal yang diterima dari field devices melalui komponen input.

- Menjalankan Programming pada Memory: Setelah menerima data, PLC menjalankan program yang telah disimpan di memori yang terprogram untuk mengimplementasikan fungsi-fungsi logika, urutan, pewaktuan, dan lainnya.

- Memperbarui Keadaan Field Devices melalui Output Interface: Setelah menjalankan program, PLC akan memperbaiki keadaan field devices melalui komponen output. Hal ini berarti PLC mengirim sinyal keluaran yang sesuai ke field devices untuk mengendalikan perangkat atau menjalankan instruksi yang telah ditentukan.

- Sistem Interface : Setelah semua proses selesai, sistem interface terbentuk sehingga field devices dapat terhubung dengan pengontrol (PLC). Input menerima sinyal yang berupa perintah atau informasi dari field devices, sedangkan output menjalankan instruksi tersebut dengan mengendalikan field devices sesuai dengan kebutuhan.

Siklus ini berlangsung terus-menerus dengan kecepatan tinggi, memungkinkan sistem industri bekerja secara otomatis dan efisien. Setelah semua proses selesai, terbentuklah sistem interface yang memungkinkan perangkat input dan output berkomunikasi dengan pengontrol PLC. Input menerima perintah atau informasi dari field device, sementara output menjalankan instruksi untuk mengendalikan perangkat tersebut sesuai kebutuhan.

Siklus Operasi PLC

Siklus keseluruhan pengoperasian Unit CPU PLC dapat diilustrasikan melalui diagram berikut. Siklus ini berulang secara terus-menerus. Waktu yang diperlukan untuk satu siklus lengkap, mulai dari Pemrosesan Umum hingga Pelayanan Periferal, disebut sebagai waktu siklus (cycle time).

1. Inisialisasi Startup

Pada tahap ini, sistem menginisialisasi perangkat keras PLC dan memeriksa memori data.

2. Pemrosesan Umum

Tahap ini melibatkan pemeriksaan baterai, bus I/O, dan memori program pada PLC. Tujuannya adalah untuk memastikan bahwa komponen-komponen tersebut berfungsi dengan baik sebelum memasuki tahap eksekusi program.

3. Eksekusi Program

Tahap ini adalah saat dimana PLC mulai mengeksekusi program yang telah diprogram sebelumnya. Program ini terdiri dari serangkaian instruksi logika, perhitungan, urutan, dan tindakan yang ditentukan untuk mengontrol proses yang diinginkan.

4. I/O Refreshing

Pada tahap ini, data antara unit Input/Output (I/O) dan unit memori I/O yang telah diproses oleh CPU akan ditukar dan diperiksa. Ini memastikan bahwa data yang diterima dan dikirim oleh PLC sesuai dengan instruksi yang telah dijalankan.

5. Layanan Periferal

Tahap terakhir dalam siklus adalah menjalankan permintaan dari perangkat tambahan yang terhubung ke port periferal dan port serial, serta menyediakan layanan lain yang diperlukan. Ini bisa termasuk komunikasi dengan peralatan eksternal, pengiriman data, atau tindakan khusus lainnya yang diperlukan dalam proses kontrol.

Waktu Siklus

PLC tidak dapat mendeteksi sinyal masukan jika durasi sinyal tersebut lebih pendek daripada waktu siklus PLC. Hal ini terjadi misalnya ketika mencoba mendeteksi jumlah barang dengan kecepatan tinggi (100 Hz).

Sinyal masukan yang memiliki durasi lebih pendek dari waktu siklus PLC disebut sebagai sinyal pulsa. Untuk dapat mendeteksi sinyal masukan berupa sinyal pulsa, diperlukan bagian masukan PLC yang memiliki fungsi khusus yaitu High-Speed Counter (HSC).

Waktu siklus (cycle time) ditentukan oleh berbagai faktor seperti model CPU, isi program pengguna, penggunaan unit khusus, dan lain sebagainya. Sebagai contoh, waktu siklus untuk PLC Omron CJ2H adalah 1,43 ms.

Dalam hal ini, penting untuk memperhatikan waktu siklus PLC dan durasi sinyal masukan yang diharapkan. Jika durasi sinyal masukan lebih pendek daripada waktu siklus PLC, maka perlu dipertimbangkan penggunaan High-Speed Counter untuk dapat mendeteksi dan memproses sinyal masukan dengan kecepatan tinggi secara akurat.

Kesimpulan

Sebagai salah satu jenis sistem kontrol, PLC memiliki kelebihan dan kekurangannya. Berikut adalah beberapa kelebihan dan kekurangan penggunaan sistem PLC:

Kelebihan PLC:

- PLC memiliki keandalan yang tinggi dan daya tahan yang baik.

- PLC menggunakan sistem operasi yang andal.

- Prosesor PLC mampu menjalankan instruksi dengan sangat cepat.

- PLC memerlukan sedikit perawatan.

- PLC mudah dioperasikan dan dikembangkan.

- Lebih efisien dalam penggunaan energi dibandingkan dengan relay.

- Mendukung lebih dari satu bahasa pemrograman.

- Biaya pemasangan PLC relatif terjangkau.

- Sistem dokumentasi PLC umumnya baik.

- Dan masih banyak kelebihan lainnya yang dimiliki oleh PLC.

Kekurangan PLC:

- Untuk menjalankan program PLC, masih diperlukan keahlian seorang programmer. Program tidak dapat berjalan secara otomatis tanpa intervensi manusia.

- Jika aplikasi yang akan diotomatisasi memiliki parameter tetap untuk produksi massal, penggunaan PLC bisa menjadi mahal dibandingkan dengan penggunaan mikrokontroler atau relay.

- Dalam beberapa kondisi tertentu, PLC mungkin tidak mampu mencapai kecepatan eksekusi yang sangat tinggi yang diperlukan.

Meskipun PLC memiliki beberapa kekurangan, namun kelebihan-kelebihan yang dimilikinya membuatnya menjadi pilihan yang populer dalam industri dan aplikasi otomasi.

Rekomendasi Distributor PLC Terpercaya

Jika Anda sedang mencari PLC, temukan di di Distributor PLC Semarang, Delta Mitra Solusindo. Kami merupakan Authorized Distributor dan System Integrator DELTA Industrial Automation di Indonesia. Kami menyediakan berbagai produk DELTA, termasuk PLC. Segera hubungi admin untuk mendapatkan penawaran harga terbaik.

Alamat: Jl. Diponegoro VI No. 63, Kec. Banyumanik, Kota Semarang

Telepon:+62 24 7640 2285

WhatsApp:+62 811 320 0880

Email:[email protected]

Jam Kerja: Senin – Jumat (08.00 – 17.00 WIB)